刮板輸送機鏈輪浮動油封的改進設計

2023-04-11劉鑫

(國家能源集團神東煤炭集團高端設備研發(fā)中心,陜西榆林 719315)

0 引言

浮動油封誕生于20世紀50年代后期,Z初用于取代推土機履帶行走機構(gòu)上的橡膠油封,結(jié)構(gòu)屬于動密封的一種,是一種緊湊型的金屬端面密封,主要用于低速重載場合,在煤塵大、泥沙多、水氣多等惡劣的工作環(huán)境下具有超強的密封性能,并具有耐磨、端面磨損后能自動補償?shù)葍?yōu)點;因其結(jié)構(gòu)簡單、密封可靠和壽命較長等優(yōu)點,在煤礦機械中被廣泛應用,如刮板輸送機、轉(zhuǎn)載機等。

刮板輸送機是煤礦綜采設備的主要組成部分,鏈輪組件是刮板輸送機的重要組成部分,其能否安全可靠運行,直接關(guān)系到礦井生產(chǎn)。刮板輸送機在使用過程中,鏈輪組件出現(xiàn)漏油現(xiàn)象,導致鏈輪組件失效,直接嚴重影響了礦井的正常生產(chǎn)。

1 問題

維修部門新裝配的刮板輸送機機頭鏈輪組件,在空載試機運行不到30min時,發(fā)現(xiàn)鏈輪冒煙漏油,經(jīng)停機拆解后發(fā)現(xiàn)為浮動油封的紅棕色O形橡膠圈已經(jīng)斷裂并掉下碎塊,經(jīng)相關(guān)人員現(xiàn)場查看分析,系浮動油封漏油致使軸承處缺油,軸承在缺油工況下使用30min,局部高溫導致橡膠圈失效,O形圈材料為氟橡膠,浮動油封的規(guī)格為350-375-38。

2 浮動油封的密封與磨損機理

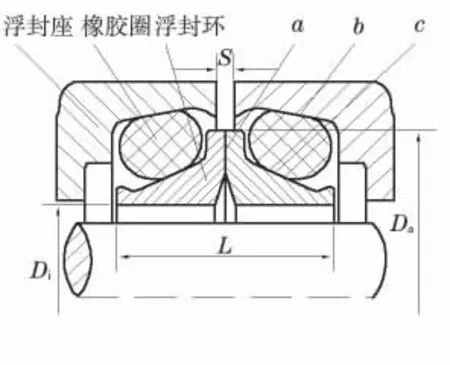

浮動油封一般是由一對浮動密封環(huán)(以下簡稱浮封環(huán))、兩個橡膠圈、兩個浮封座等6部分組成的密封系統(tǒng)(圖1),共5處密封要求。浮封環(huán)是一個軸向呈馬鞍形,由鐵合金材料制成的浮動式的端面密封環(huán)。橡膠圈是一軸向截面為圓形而截面直徑較粗的橡膠環(huán)。浮動座是含有一個內(nèi)錐面、起到托住橡膠圈與浮動環(huán)并使兩者在空間保持一定位置的座腔。浮封環(huán)需成對使用,一個隨旋轉(zhuǎn)件旋轉(zhuǎn)(動環(huán)),另一個相對靜止(定環(huán)),在動環(huán)與浮封座之間以及在定環(huán)與浮封座之間的錐面處,各裝入一個具有圓形斷面的橡膠圈,在裝配預緊力作用下橡膠圈在浮封座形成的密封腔內(nèi)受軸向壓縮產(chǎn)生變形。產(chǎn)生垂直于浮封座錐面的彈力Fb和垂直浮封環(huán)錐面的彈力Fc,彈力Fc分解為軸向分力Fca和徑向分力Fcr。彈力Fb是橡膠圈與浮封座錐面緊密接觸實現(xiàn)b處密封,彈力Fc是橡膠圈與浮封環(huán)錐面緊密接觸實現(xiàn)c處密封,軸向分力Fca使兩浮封環(huán)密封面緊密接觸,實現(xiàn)a處密封,Z終實現(xiàn)整個密封系統(tǒng)的5處密封要求(圖2)。

圖1 浮動油封結(jié)構(gòu)

浮封環(huán)的密封接觸表面寬度為(0.2~0.3)mm,內(nèi)部的錐形間隙有利于潤滑油進入密封面。潤滑油通過毛細作用、旋轉(zhuǎn)時的離心作用以及密封腔內(nèi)溫升后內(nèi)壓增大的作用進入密封間隙,形成一層很薄的油膜,從而實現(xiàn)密封、潤滑及冷卻,同時還可避免兩浮封環(huán)接觸端面過度磨損發(fā)熱所引起的橡膠圈老化變形、失去彈性。當浮封環(huán)亮帶磨損時,橡膠圈的彈性還可起到一定的自動補償作用。

3 原因分析

圖2 浮動油封密封原理

針對此問題,成立了專門的問題原因分析小組,對此問題產(chǎn)生的可能原因進行了全面的剖析,具體原因查證分析過程與初步分析如下。

(1)檢測浮封座外唇口尺寸為Φ384.3mm。

(2)檢測浮動油封膠圈組合后尺寸為Φ385.5mm。

(3)在裝配過程中,因橡膠圈的硬度過高,O形圈裝配不到位,導致O形圈的位置不同,變形抗力增大,從而導致浮封環(huán)的端面比壓不一致,密封力也不同,而導致漏油。

(4)浮封環(huán)裝配后由于受到不平衡的力的作用,導致密封力的不平衡,造成浮封環(huán)的端面比壓產(chǎn)生畸變,而導致漏油。

(5)浮動油封在工作時,由于浮封環(huán)所受的軸向力過大,使浮封環(huán)的端面比壓增大,致使浮封環(huán)的密封亮帶損壞,O形圈與浮封環(huán)接觸的擠壓力過大,而O形圈的撕裂強度又過低,為此,導致浮封環(huán)將O形圈擠壞而使橡膠圈破裂,Z終導致密封漏油失效。

(6)浮動油封在裝配時,橡膠圈有被劃傷的可能性,在工作過程中會出現(xiàn)裂紋,從而使O形圈遭到損壞,導致密封力的顯著降低,密封系統(tǒng)便遭到破壞,Z終使浮動油封失效而漏油。

(7)從橡膠圈材料的撕裂強度來看,NBR的撕裂強度在(16~17)kN/m,若采用炭黑補強其強度可達到20kN/m;而FPM的撕裂強度僅為(12~13)kN/m。可見,F(xiàn)PM材料的撕裂強度比NBR材料要低,在同樣的工作負荷條件下,NBR材料的使用性能狀態(tài)要明顯的好于FPM材料。

4 相關(guān)試驗與分析驗證

4.1不同橡膠圈材料的動態(tài)性能試驗對比

為了驗證不同橡膠圈材料的亮帶磨損情況,在浮動油封的動態(tài)性能試驗機上,做了如下驗證試驗,試驗參數(shù):轉(zhuǎn)速100r/min(線速度1.96m/s),試驗時間12h。

通過對比驗證試驗可以看出,在同樣的工作條件下,F(xiàn)PM65材料的浮封環(huán)的亮帶有磨損痕跡,F(xiàn)PM60材料的浮封環(huán)亮帶有很輕微的磨損痕跡,NBR60膠圈材料的浮封環(huán)亮帶基本看不出任何磨損,3種橡膠圈的浮封環(huán)亮帶磨損對比如圖3所示。

4.2不同橡膠圈材料的動態(tài)性能試驗對比

使用專業(yè)分析軟件(ANSYS15.0),對FPM65,F(xiàn)PM60與NBR60橡膠圈材料的FEA/CAE進行分析對比,O形橡膠圈的接觸應力變化云圖分析結(jié)果如圖4所示。通過CAE對橡膠圈的接觸應力應變分析,可以看出,F(xiàn)PM65橡膠圈材料的接觸應力應變明顯的大于NBR60材料的應力;FPM60橡膠圈材料的接觸應力應變稍微大于NBR60材料的應力,因此,在同樣的工況條件下,硬度高的FPM橡膠圈材料的橡膠圈易造成破壞,易造成密封體系失效而導致密封破壞。

圖3 3種橡膠圈的浮封環(huán)亮帶磨損對比

圖4 橡膠圈的接觸應力應變

5 基本結(jié)論

通過上述的試驗驗證與FEA/CAE分析,可以得出以下基本結(jié)論。

(1)浮動油封漏油的主要原因系由于浮動油封的橡膠圈的硬度過高,橡膠圈的壓縮比急劇增大,橡膠圈局部的接觸應力過大,致使浮封環(huán)在工作時受到過大的軸向力作用下,端面比壓也急劇增大,超出了標準范圍的要求,從而使密封亮帶受到損傷,Z終使橡膠圈與浮封環(huán)之間產(chǎn)生相對滑動,而O形橡膠圈的撕裂強度又過低而遭到損壞后,浮封環(huán)的密封力得不到及時的提供,致使密封體系嚴重失效,從而使浮封環(huán)的端面比壓過大且不穩(wěn)定所致。

(2)浮動油封相配件的精度可能存在誤差,如箱體,軸承及軸的加工精度等。

(3)機架系統(tǒng)的剛性不夠,造成浮動油封系統(tǒng)失效。

(4)浮封環(huán)工作時端面比壓的急劇增大,系由于各種可能原因的變差,致使工作時,橡膠圈的變形抗力增大所導致。

可見,保證浮封環(huán)的端面比壓的穩(wěn)定可靠且符合標準要求是實現(xiàn)浮動油封密封的先決必要條件,此條件必須要保證到位且滿足,否則,易造成浮動密封的失效而影響設備的正常運轉(zhuǎn)。

6 糾正及預防措施

(1)適當調(diào)整浮動油封的端面比壓,使其端面比壓在相對合理的標準范圍內(nèi)。

(2)嚴格控制浮動油封相配件的精度,如軸承及軸的加工精度、密封座加工精度、粗糙度和同軸度等。

(3)嚴格對機架系統(tǒng)的剛性進行控制,以保證浮動油封的整個機構(gòu)支撐系統(tǒng)的剛性。

(4)嚴格控制浮動油封橡膠圈的硬度變化,使各處均勻,變差不超過±SHOREA5硬度單位,使浮動油封受力均衡,以保證其端面比壓的穩(wěn)定可靠。

(5)適當降低橡膠圈的硬度或更換為NBR膠圈材料,以降低浮動油封的端面比壓,更換為綜合性能較好的NBR橡膠材料,避免性能的變化導致端面比壓變化,而導致密封失效,繼而影響密封的正常工作。

(6)提高橡膠圈材料的撕裂強度,使橡膠圈能夠承受較大的軸向力,保證在工作過程中不致因橡膠圈的撕裂而損壞,進而影響浮動油封的密封性能,Z終使浮動密封失效。

(7)對于精密支撐零部件如軸承等處的油位應定期關(guān)注,發(fā)現(xiàn)問題立即采取相關(guān)的補救措施進行糾正,以免因為潤滑不當產(chǎn)生不應有的損害。

(8)在裝配時需使用專門的裝配工裝,保證O形橡膠圈的裝配位置的準確性,從而保證浮動油封的端面比壓的穩(wěn)定性,以滿足浮動油封的正常工作條件。

7 結(jié)語

通過將浮動油封的橡膠圈材料由氟橡膠改進為丁晴橡膠,進一步改善橡膠圈的力學綜合性能,以降低浮動油封的端面比壓及改善橡膠圈的抗撕裂性能來滿足現(xiàn)場工況條件,并在安裝過程中嚴格按照規(guī)定步驟進行安裝和檢測,測試和運行過程中保證鏈輪的潤滑和冷卻,順利通過了空載8h的出廠檢測,并在后期安裝在刮板輸送機上正常運行。

通過對鏈輪浮動油封存在問題的認真分析并采取了相應的改進措施,從實際應用中可以看到,鏈輪漏油問題也得到了有效的控制,避免了由于浮動密封漏油導致設備損壞,提高了設備開機率,保證了設備的正常運行。

來源:《設備管理與維修》2019年18期