設備精益之預防性維護的改善

2023-09-01譚瀟驍

在生產中經常會出現這樣一個誤區:設備只是保障部門,只要設備還能運轉,就不會停產,這導致設備維護改善的時間和資金投入不足,設備部門也陷入四處救火、窮于應付的被動惡性循環。在設備故障出現初期征兆的時候進行維護,遠比造成停機后再維修造成的損失和投入成本要小得多。

目前采用人工巡檢及定期維修的方式,以預防和減少設備故障的發生。

其中人工現場巡檢,存在以下缺陷:

1、采用紙質單據記錄巡檢,效率低下,錯誤漏檢在所難免;

2、紙質數據共享不便,統計匯總耗時耗力,無法滿足隨時查看的需求;

3、現場巡檢往往建立在日常經驗基礎上,缺乏科學定量的指標和對設備故障的預知性;

4、巡檢工作完全依賴工人的自覺性和責任感,無法避免“假巡檢”;

5、對設備的健康狀態沒有精確的掌控,容易造成漏檢或過度維修。

而定期設備維修,也存有以下不足之處:

1、維修通常要等到停車檢修才可進行;

2、由于缺少提前預警,一旦出現故障,對設備損傷較大;

3、維修成本高昂,需大量維修人力;

4、需長時間存放大量備品備件。

針對以上不足之處,電化廠設備科提出引入重點設備智能在線監控管理系統,通過監控設備關鍵部件的運行狀態,基于數據采集系統、大數據的積累、云平臺計算分析,實現對設備提前預警,減少設備異常停機,在線提供故障解決方案和技術指導。

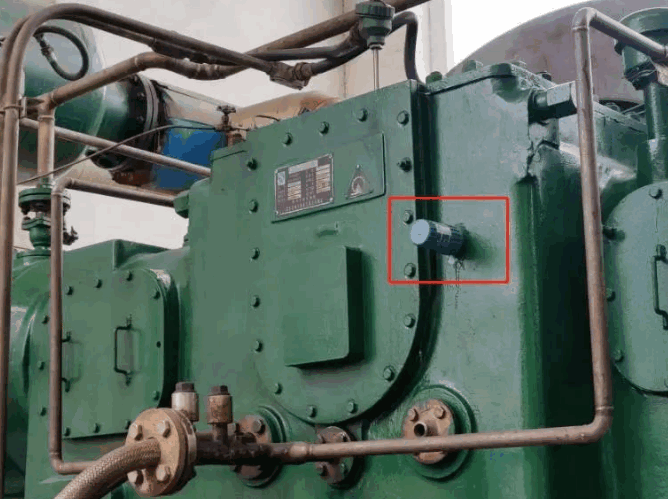

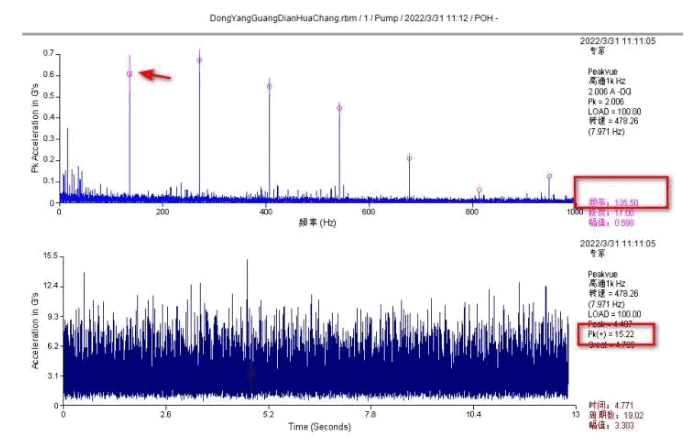

例如2022年在電化廠氯堿車間的氯氫工段,巡檢人員通過智能監測設備PeakVue的振動分析,發現氫壓泵的泵自由端軸承存在外圈中期磨損,并伴有軸承潤滑不良。因為及時發現設備存在的隱患,避免了非計劃停機造成的更大損失。

我們通過新技術、新工具,分析積累的基礎數據,評估出設備的亞健康狀態,提前維護,大大減少設備維護成本。例如在氯堿車間使用的帶有振動傳感器的智能點檢儀,就像給醫生配了“智能聽診器”一樣,通過數秒的監測振動,結合內置的頻譜分析模型,就可以準確、快速的判斷出設備健康狀態、故障征兆原因,對故障診斷起到重要輔助作用。這樣,設備管理人員的職責從原來的壞了再修,轉向如何保障設備健康運行的專業維保維護工作,進入良性循環。

來源:乳源東陽光精益學院

(版權歸原作者或機構所有)