表面淬火工藝對大型軸承套圈用42CrMo鋼淬硬層的影響

2023-10-13魏世同 吳長江 鄭雷剛 胡小強 陸善平

(1.中國科學院 金屬研究所 沈陽材料科學國家研究中心,遼寧沈陽 110016:2.沈陽工業(yè)大學 材料科學與工程學院,遼寧沈陽 110870)

摘 要:對42CrMo中碳軸承鋼進行不同溫度中頻感應(yīng)加熱及淬火介質(zhì)的表面淬火外理,并使用洛氏硬度計、光學顯微鏡、掃描申鏡及透射電鏡對淬火試樣不同區(qū)域組織及硬度進行測試分析。結(jié)果表明,經(jīng)表面淬火外理后,按硬度由大到小試樣可分為淬硬區(qū)、過渡區(qū)及基體3個區(qū)域,隨著表面淬火加熱溫度的升高,表面淬硬層的深度增加,并目相對干水淬,油淬的淬硬層深度顯著減少。組織分析表明,水淬淬硬區(qū)組織均為馬氏體,而油淬工藝由干冷速較慢,淬硬層組織為馬氏體+鐵素體組織,不同表面淬火工藝條件下過渡區(qū)組織均為馬氏體+回火索氏體,基體為原始調(diào)質(zhì)態(tài)的回火索氏體。淬硬區(qū)、過渡區(qū)及基體的組織差異導致不同區(qū)域的硬度差異。實際應(yīng)用中應(yīng)根據(jù)所需淬硬層深度選擇合適的水淬加熱溫度。

大型軸承被廣泛應(yīng)用在風電、船舶、航空航天等領(lǐng)域,尤其是連接動力系統(tǒng)的關(guān)鍵部件,使用過程中軸承需承受較大力和力矩,受載情況復雜。由干一些傳動機構(gòu)部件在既定使用環(huán)境中不容許失效,因此其軸承的壽命和可靠性直接影響整個傳動機構(gòu)的使用安全性,幾乎等同于整個機構(gòu)或部件的壽命。隨著各領(lǐng)域大型傳動機構(gòu)使用量的增加,對于其中大型軸承的要求也越來越高。我國自有大型軸承的研制起步較晚,無論從結(jié)構(gòu)設(shè)計還是制造工藝上都缺少系統(tǒng)研究,其壽命和可靠性與國外同類產(chǎn)品相比仍存在很大差距,導致國內(nèi)大型軸承仍依賴進口【4】。但由于國外產(chǎn)品生產(chǎn)周期長且價格昂貴,極大地增加了我國大型傳動機構(gòu)及部件的制造成本,并嚴重制約了國內(nèi)大型軸承技術(shù)的發(fā)展,成為制約我國大型傳動機構(gòu)和部件制造業(yè)發(fā)展的瓶頸,因此為滿足我國大型工程項目的需求,應(yīng)加快我國大型傳動機構(gòu)制造技術(shù)的研究進展,其中實現(xiàn)關(guān)鍵軸承的國產(chǎn)化,將成為促進或制約我國大型傳動機構(gòu)發(fā)展的關(guān)鍵因素【5、6、7】。

表面淬火是軸承制造過程中的主要工藝,其目的是獲得高硬度的表面層和有利的內(nèi)應(yīng)力分布,以提高軸承的耐磨和抗疲勞性能,同時又保證整體具有良好的塑性和韌性。表面淬火工藝首先通過不同的熱源對工件進行快速加熱,當工件表層溫度達到臨界點以上(此時工件心部溫度處于臨界點以下)時迅速冷卻,使工件表層得到淬硬組織而心部仍保持原始組織,為達到只加熱工件表層的目的,要求所用熱源具有較高的能量密度。根據(jù)加熱方法不同,表面淬火可分為感應(yīng)加熱表面淬火、火焰加熱表面淬火、電接觸加熱表面淬火、電解液加熱表面淬火、激光加熱表面淬火、電子束表面淬火等,每種加熱方式都有各自的優(yōu)缺點,也會得到不同的淬火質(zhì)量,因此應(yīng)根據(jù)實際情況合理選擇加熱方法,目前感應(yīng)淬火是生產(chǎn)大型軸承套圈、實現(xiàn)套圈外強內(nèi)韌而保證軸承壽命的主要熱處理方式【8-10】。

42CrMo鋼淬火回火處理后具有高的屈強比、較高的彈性極限和耐磨性能、良好的抗疲勞和抗多次沖擊性能,且經(jīng)表面淬火后表面硬度高,以及心部韌性好,可使大尺寸的軸承套圈具有良好的綜合力學性能,近年來42CrMo鋼在大型軸承套圈中得到廣泛應(yīng)用。一些學者對于中頻感應(yīng)表面淬火工藝對42CrMo鋼淬硬層深度的影響進行了研究,但對于淬硬層組織和性能關(guān)系的研究還比較少【13-15】。

本文以大型軸承套圈用42CrMo鋼為研究對象,系統(tǒng)分析不同表面感應(yīng)淬火工藝參數(shù)對42CrMo軸承鋼淬硬層組織及硬度分布的影響規(guī)律,以此確定合適的表面淬火溫度及冷卻介質(zhì),研究結(jié)果能為中碳軸李鋼表面淬火工藝優(yōu)化設(shè)計和淬硬層組織性能控制提供理論參考。

1 試驗材料與方法

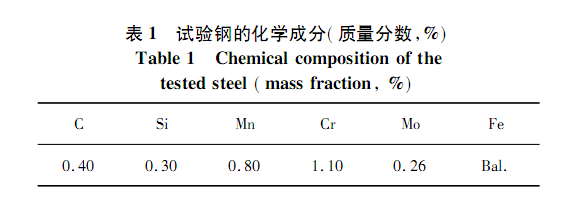

試驗用42CrMo中碳軸承鋼采用200 kg真空感應(yīng)熔煉爐制備,化學成分如表1所示,之后將鑄錠鍛造為+180 mm的圓棒,然后經(jīng)860℃油淬+670℃回火熱處理后加工為表面感應(yīng)淬火試樣,試樣為半徑80 mm、厚度40mm、圓心角60°的扇形。使用中頻感應(yīng)加熱設(shè)備將試樣表面分別加熱到840、870、900及920℃并保溫 20 s后,分別進行水淬和油淬,試樣加熱過程如圖1所示,具體表面淬火工藝參數(shù)如表2所示。

對不同表面淬火工藝所得試樣進行組織及性能分析,首先使用線切割機切取金相試樣,試樣經(jīng)研磨、拋光及用體積分數(shù) 4%硝酸酒精溶液腐蝕后,分別采用光學顯微鏡和掃描電鏡進行微觀組織觀察,并使用透射電鏡分析表面淬火試樣不同區(qū)域組織結(jié)構(gòu)及析出相情況,之后使用洛氏硬度計測試試樣不同區(qū)域的硬度,由試樣表面淬火面開始向內(nèi)部方向進行連續(xù)硬度測試,間隔2mm。根據(jù)結(jié)果確定表面淬火工藝參數(shù)與組織和硬度的關(guān)系,為合理制定 42CrMo 中碳軸承鋼表面淬火工藝提供理論參考和實?指導。

2 試驗結(jié)果與分析

2.1 表面淬火工藝對洛氏硬度的影響

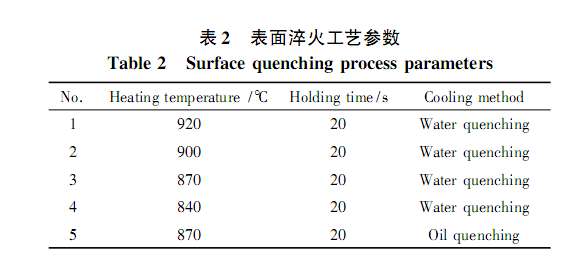

根據(jù)硬度值的差異,表面淬火試樣可分為3個區(qū)域,按硬度中大到小依次為淬硬區(qū)、過渡區(qū)及基體,不同表面淬火工藝參數(shù)條件下42CrMo鋼的硬度分布如圖2 所示,結(jié)果表明,隨著表面淬火加熱溫度的升高,表面淬硬層的深度增加,并且相對于水淬,油淬的淬硬層深度顯著減小,因此實際應(yīng)用中為保持一定量的淬硬層深度,應(yīng)采用水淬方式。為分析不同表面淬火工藝對試樣硬度分布的影響原因,需要對不同表面淬火工藝試樣不同區(qū)域的組織進行系統(tǒng)分析。

2.2 表面淬火工藝對微觀組織的影響

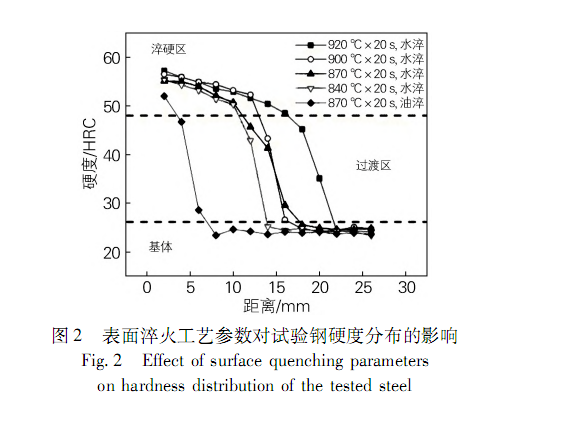

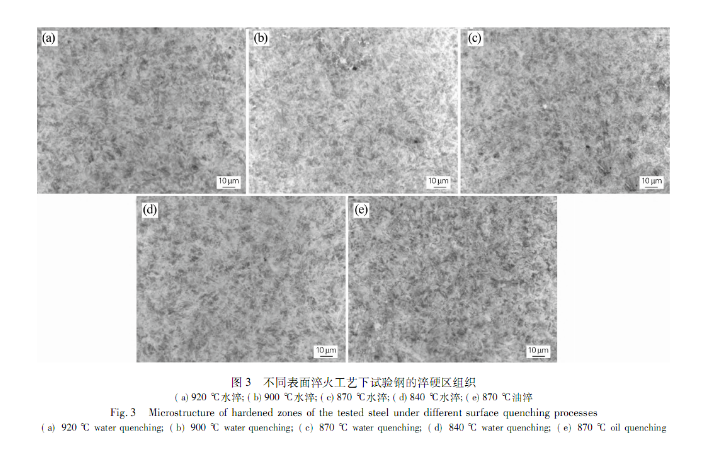

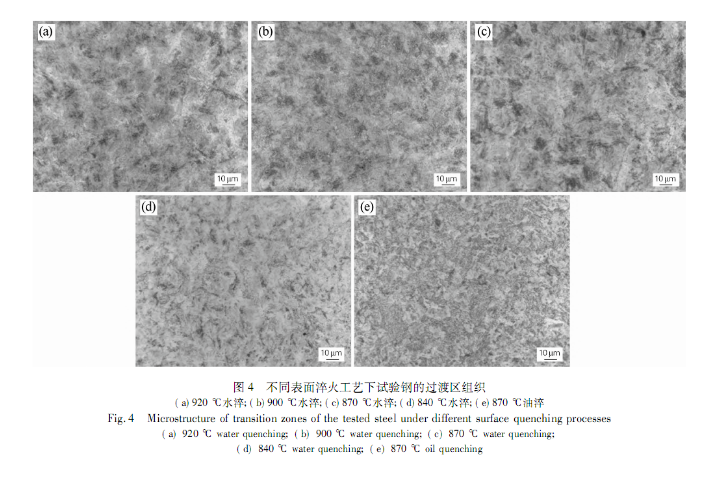

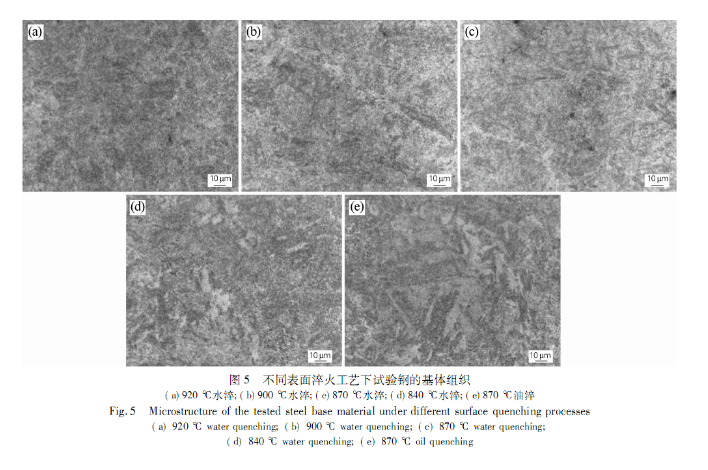

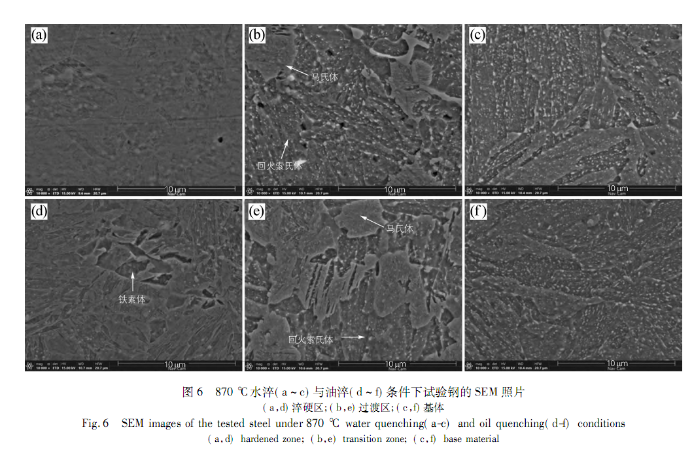

不同表面淬火工藝條件下42CrMo鋼淬硬區(qū)、過渡區(qū)及基體顯微組織如圖3~圖5所示。由圖3(a~d)可知,在840~920℃水淬(1~4號)工藝條件下,淬硬區(qū)組織均為馬氏體組織,而870℃油淬(5號)工藝對于水淬工藝,冷速較慢,部分奧氏體發(fā)生了鐵素體轉(zhuǎn)變,導致淬硬層組織為馬氏體+鐵素體組織(見圖3(e))。不同表面淬火工藝條件下過渡區(qū)組織均為馬氏體+回火索氏體組織,如圖4所示,基體仍保持原始調(diào)質(zhì)態(tài)的回火索氏體組織,如圖5所示。淬硬區(qū)、過渡區(qū)及基體的組織差異也反應(yīng)出硬度的差異,840~920℃水淬(1~4號)試樣淬硬區(qū)為全馬氏體組織,導致該區(qū)域硬度很高,而且隨著淬火溫度的升高,試樣表面奧氏體化區(qū)域的深度增加,導致淬火后表面淬硬層的深度增加,對于870 ℃油淬(5號)試樣,由于冷速較慢,淬硬區(qū)為馬氏體+鐵素體,導致該區(qū)域硬度相對于水淬試樣有所降低。不同表面淬火工藝試樣的過渡區(qū)加熱溫度均處于兩相區(qū)(Ac~Ac;),保溫過程中組織為奧氏體+原始的回火索氏體,在隨后的淬火過程中,奧氏本轉(zhuǎn)變?yōu)轳R氏體,形成馬氏體+回火索氏體復相組織,因此其硬度相對于淬硬層有所降低,而且隨著過渡區(qū)深度的增加,加熱溫度降低,奧氏體化程度降低,將導致組織中馬氏體含量降低,因此硬度也逐漸降低,直至加熱溫度低于Ac,進入基體區(qū),硬度降為,深度繼續(xù)增加,組織和硬度均保持穩(wěn)定。

使用掃描電鏡觀察870℃水淬(3號)和油淬(5號)試樣不同區(qū)域的顯微組織,結(jié)果如圖6所示,與光學顯微鏡觀察結(jié)果一致,水淬試樣淬硬區(qū)組織為馬氏體如圖6(a)所示,而油淬試樣淬硬區(qū)組織為馬氏體+鐵素體,如圖6(d)所示,水淬和油淬試樣的過渡區(qū)均為馬氏體+回火索氏體組織,如圖6(b,e)所示基體均為原始的回火索氏體組織,如圖6(c,f)所示。

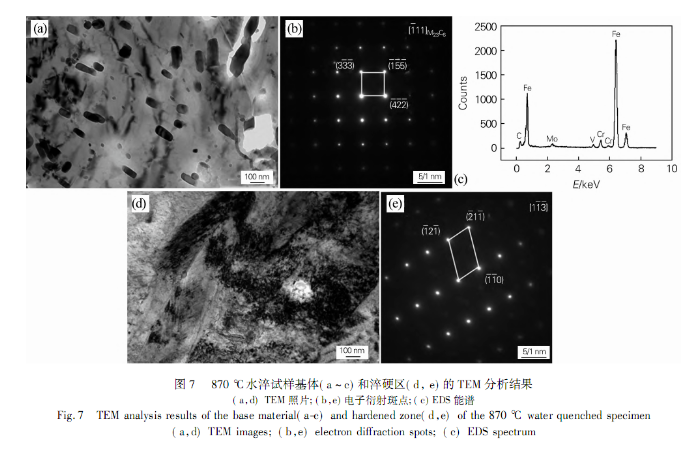

為了進一步分析表面淬火試樣的微觀機構(gòu)特征,使用投射電鏡對基體和淬硬層組織進行對比研究(見圖7)結(jié)果表面,基體表面內(nèi)部包含大量大尺寸的析出相,衍射分析表明析出相為M23C 6碳化物,EDS分析表明M23C 6主要含有Fe、Cr、Mo、C元素。利用TEM組織觀察及衍射分析淬硬區(qū),表明該區(qū)域為全馬氏體組織。

3 結(jié)論

1)對42CrMo中碳軸承鋼進行不同溫度及淬火介質(zhì)的表面淬火處理,根據(jù)硬度值的差異,表面淬火試樣可分為3個區(qū)域,按硬度由大到小依次為淬硬區(qū)、過渡區(qū)及基體,隨著表面淬火加熱溫度的升高,表面淬硬層的深度增加,并且相對于水淬,油淬的淬硬層深度顯著減少。

2)水淬淬硬區(qū)組織均為馬氏體組織,而油淬工藝由于冷速較慢,淬硬層組織為馬氏體+鐵素體組織,不同表面淬火工藝條件下過渡區(qū)組織均為馬氏體+回火索氏體組織,基體為原始調(diào)質(zhì)態(tài)的回火索氏體組織。淬硬區(qū)、過渡區(qū)及基體的組織差異導致硬度的差異。

3)實際用中據(jù)所需淬硬層深度選擇合適的加熱溫度并水淬。

參考文獻:

[1]公 平,陳雪騎,于慶杰,等.航空發(fā)動機中介軸承流場與潤滑影響因素分析[]].軸承,2021(8):16-21.

[2]霍新新,范壽孝,王森,等,大型抽水蓄能機組推力軸承運行特點研究[J].黑龍江電力,2021-43(3):209-212,240.

[3]曾 志,馬德生.大型風電機組變槳軸承套圈鍛件性能研究[J]風能,2021(8): 64-70.

[4]黃旭就。關(guān)于國內(nèi)盾構(gòu)機開發(fā)的探討[J]裝備制造技術(shù),2006(2): 3-7,11.

[5]陳佳璋.大直徑(11.58m)盾構(gòu)機刀盤驅(qū)動裝置用回轉(zhuǎn)支承國產(chǎn)化的探討[J].傳動技術(shù),2010,24(3):25-28.

[6]尤紹軍.我國軸承鋼及熱加工技術(shù)的現(xiàn)狀和研究方向[J].金屬熱處理

[7]劉雅政,周樂育,張朝磊,等,重大裝備用高品質(zhì)軸承用鋼的發(fā)展及其質(zhì)量控制[]]. 鋼鐵,2013,48(8):1-8.

[8]李 欣,李曉峰.軸承零件表面淬火工藝探索[J].哈爾濱軸承,2015,36( 4): 20-21,28.

[9]王程,劉杰,顧彩香,等.兩種表面淬火方法對結(jié)構(gòu)鋼熱物性能的影響[]].金屬熱處理,2018,43(9):214-218

[10]賈士武,張愛茹.減少機床導軌表面淬火畸變的措施[1].金屬熱處理,2002,27(1):43-44.

[11]Huang W H,Zhong H G,Lei L P,et al.Microstructure and mechanical properties of multi-pass forged and annealed 42CrMo steel[J]. Materials Science and Engineering A2022831: 142191

[12]劉雅政,黃 斌,蔣 波,等.盾構(gòu)機軸承用鋼的開發(fā)與質(zhì)量控制[J].鋼鐵,2004,49(5):1-6,12.

[13]霍曉磊,史亞妮,李崇崇,等。大尺寸三排圓柱滾子轉(zhuǎn)盤軸承滾道分面感應(yīng)淬火工藝[J].軸承,2019(2):23-26.

[14]霍曉磊,李崇崇,史亞妮,等。溝道位置不對稱四點接觸球軸承滾道表面淬火工藝研究[J].熱處理技術(shù)與裝備,2018,39(1):49-51.

[15]史亞妮,霍曉磊,朱戰(zhàn)旗,等。推力球軸承溝道表面感應(yīng)淬火工藝的改進[J].軸承,2018(6):24-25.

來源:金屬熱處理

(版權(quán)歸原作者或機構(gòu)所有)