六角頭軸套的加工工藝的改進

2024-01-25羅良澤

(寧波領奇五金實業有限公司)

摘 要:六角頭軸套原采用易切削鋼制造,設計的加工工藝流程成品質量難以保證,在滿足性能要求的前提下,選擇中碳合金鋼材料替代和新工藝均可以改善軸套的質量,熱處理原采用離子氮化變形量大,改用QPQ工藝,在氮化鹽浴和氧化鹽浴兩種鹽浴中處理工件,實現了滲氮工序和氧化工序的復合等工藝改進措施,實現了軸套的批量化熱處理生產。

關鍵詞:軸套;工藝;熱處理;QPQ;改進

一、引言

隨著機械行業的迅猛發展,越來越多的現代化設備被運用到生產中。國內SKD機械廠在生產某型號清掃設備,需開發一款替代進口的單向轉動部件,本部件包括三個小零件:六角頭軸套,五角頭銷釘,單向封閉軸承;五角頭銷釘套上單向軸承后壓入六角頭軸套內孔后組合成一組單向轉動部件。領奇五金公司承擔了其中六角頭軸套和五角頭銷釘的研制和生產任務,其中六角頭軸套在試制過程中遇到重重困難,下面介紹一下有關六角頭軸套加工工藝改進方面的一些經驗。

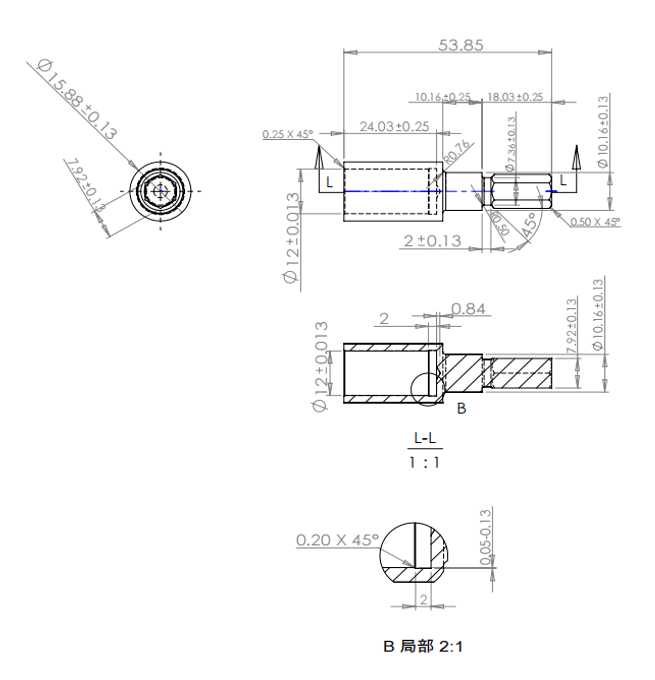

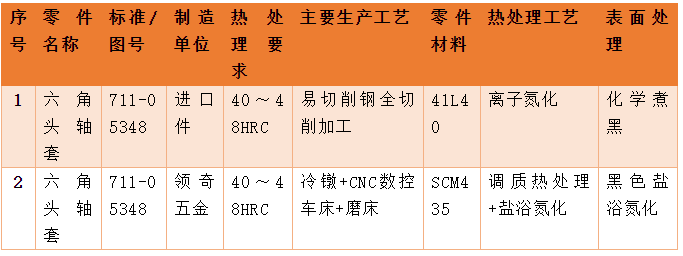

六角頭軸套所用材料(圖1)進口件原采用美標41L40屬于中碳易切削鋼。經過與客戶溝通,在國產化的需求以滿足性能要求的前提下,選擇中碳合金鋼材料替代和新工藝來滿足軸套的質量要求,詳見表1六角頭軸套主要工藝對照表。

圖1 六角頭軸套

表1 六角頭軸套主要工藝對照表

二、加工工藝分析

加工六角頭軸套以螺柱為例,從仿真分析的角度校核零件強度,以驗證零件加工工藝是否合理。為此嘗試和設計了多種工藝路線,下面選擇其中三種比較有代表性的工藝路線:

第一種加工路線的核心是熱處理后小孔徑內圓磨床精磨內孔。工藝如下:SCM435兩抽兩球→磷化→拉拔→多工位成型機冷鐓成形→無芯磨粗磨外圓——CNC車小外圓,割外溝槽,六角頭端平頭外倒角→CNC車床粗鏜孔,割內溝槽,孔口平頭內外倒角→離子氮化→小孔徑內圓磨精磨內孔→化學煮黑→全檢并包裝(通規——全檢止規——全檢深度規——抽檢圓跳動)。結果效率低下,一臺小孔徑內圓磨床日產200顆;且圓跳動不穩定,廢品率較高,無法滿足批量生產需要。

第二種加工路線的核心是熱處理后CNC數控車精鏜內孔。工藝如下:SCM435兩抽兩球→磷化→拉拔→多工位成型機冷鐓成形→無芯磨粗磨外圓——CNC車小外圓,割外溝槽,六角頭平頭外倒角→CNC車床粗鏜孔,割內溝槽,孔口平頭內外倒角→離子氮化→CNC精鏜內孔→化學煮黑→全檢并包裝(通規——全檢止規——全檢深度規——抽檢圓跳動)。CNC精鏜孔刀頭用國產的、進口的,合金的、陶瓷的都試用過,但過高的硬度導致刀尖磨損嚴重,一件刀頭只能生產幾十顆不到,頻繁更換刀頭,成本高和效率低。

第三種加工路線的核心是調質熱處理后精鏜內孔再黑色鹽浴氮化處理。工藝如下:SCM435兩抽兩球→磷化→拉拔→多工位成型機冷鐓成形→無芯磨粗磨外圓→CNC車小外圓,割外溝槽,六角頭平頭外倒角——CNC車床粗鏜孔,割內溝槽——調質處理(26~29HRC)——無心磨精磨外圓———CNC數控精鏜內孔——黑色鹽浴氮化處理(變形量很小)——清洗——全檢并包裝(通規——全檢止規——全檢深度規——抽檢圓跳動)。本工藝內孔關鍵尺寸,一人管兩臺CNC車床,班日產量可達1700~2000顆,質量穩定,效率較好,被確定為批量生產工藝。

三、結果及工藝驗證

根據試生產樣件交付的質量判定,批量生產選擇第三種加工路線為佳,具體工序如下:

1、冷鐓毛坯:主要依靠冷鐓模具保證尺寸,內孔有脫模錐度,且孔口倒角不良,外圓倒角偏、外圓表面不良(外圓表面錐度、壓痕、內孔內徑和內孔深度)兩類,毛坯要預留加工余量。

2、針對零件內孔與小外圓有圓跳動≤0.13mm的要求,內孔粗加工和外圓車加工時須統一基準點,對冷鐓坯進行外圓ø15.90磨削處理,確保圓度誤差控制在0.03mm以內。

3、用CNC?控車床加工,以精密夾頭夾住外圓ø15.90處,平六角頭外倒角+割外溝槽+車小外圓ø10.16。

4、用CNC數控車床加工,以精密夾頭夾住外圓ø15.90處,圓孔平頭內外倒角+鏜底孔+割內溝槽。

5、預備熱處理:精鏜孔前調質熱處理,經過多次驗證,調質硬度控制在26~29HRC,強韌性較好,后續鹽浴氮化變形量極小。

6、精磨外圓:消除熱處理后的變形,精磨外圓尺寸控制在ø15.85±0.01。

7、CNC精鏜內孔,以精密夾頭夾住外圓ø15.85處,精鏜內孔工藝尺寸ø12±0.01;此尺寸為關鍵要求全數檢測項目:孔徑尺寸、內孔深度、內孔圓與右側外圓ø10.16的圓跳動圓跳動≤0.13mm。

8、表面強化熱處理:根據六角頭軸套的特點,服役時承載承受較大的載荷和摩擦,需對軸套內孔進行強化,表面硬度要求≥40HRC,內孔的精度要求也較高,技術要求為:內孔變形≤0.01mm,圓跳動≤0.13mm。經過多次試驗證明,熱處理后零件硬度達到40~48 HRC,再精磨內孔或精鏜內孔都不是合適的生產工藝。根據本軸套高硬度、高精度的特點,如果先精鏜孔好再熱處理能滿足參數要求的話,將會是理想的工藝,尋找一種減少變形的熱處理工藝很有必要;而采用鹽浴氮化熱處理工藝,在氮化鹽浴和氧化鹽浴兩種鹽浴中處理工件,實現了滲氮工序和氧化工序的復合(QPQ)工藝[1]改進措施,并且軸套變形量很小,完全滿足技術要求。

經過試驗,把軸套硬度調質在26~29HRC,按圖紙尺寸要求精鏜孔,臨末熱處理QPQ黑色鹽浴氮化處理的軸套優良品率高達98%以上,實現了批量化生產。QPQ工藝處理后的六角頭軸套金相檢測,其氮化層由表面氧化層和白亮層以及擴散層組成,可以看出其氧化層和白亮層也是比較均勻的[3]。測得硬化層層深為0.27mm,氧化層深度為6um,白亮層深度為10μm,表面硬化層硬度為420~450HV。采用專用量具測得內孔的圓度變形為0.005~0.010mm,滿足變形技術要求。

QPQ工藝既鹽浴復合處理技術,“鹽浴復合”是指在氮化鹽浴和氧化鹽浴兩種鹽浴中處理工件,實現了滲氮工序和氧化工序的復合,QPQ熱處理工序為:預熱→氮化→氧化→拋光→氧化。QPQ的技術優勢主要如下:QPQ處理后的工件擁有極高的耐磨性、良好的耐疲勞性、極好的抗蝕性、極小的變形,QPQ技術綠色環保、技術成本低,這也正是試驗采用QPQ工藝的原因。試驗的QPQ工藝參數為:預熱溫度350~400℃,時間15min;氮化溫度570℃,時間2.5h;氧化溫度400℃,時間15min [2]。QPQ處理過程中,不僅外圓強化,且內孔也強化,內孔的圓度變形≤0.01mm,可以看出QPQ處理后的六角頭軸套表面十分美觀。

四、經驗與體會

本軸套在生產中檢測控制和驗證也是另外一個難點,在檢具的設計也經歷了一番曲折;在工藝不斷優化的同時檢具也經歷了技術的迭代;同期開發了幾代檢具。

第一代檢具:是委托量具廠用高速工具鋼制作:光滑通規和止規,以及深度規。因內孔間隙只有0.02mm公差,塞規不易放進內孔,放進去都取不出來。我們對原始檢具采取增加手柄,戴厚手套檢測方式,效率極低。通過觀察發現,塞不進去,是因為內孔是盲孔氣體不易排出,塞規與內孔單側只有0.01mm間隙,用電火花穿孔工藝,把光滑塞規中間增加3mm排氣孔,這一小改進,帶來檢測效率有較大提升,但因為全檢緣故,一個批次5千顆產品檢測后,量具外徑磨損嚴重,無法繼續使用。

第二代檢具:是委托量具廠用高速工具鋼制作:光滑塞規,以及深度規;后又對塞規外徑進行鍍硬鉻處理。檢規耐用性并沒有顯著提升,檢具變成了消耗品。

第三代檢具:是委托量具廠以合金模具鋼做塞規芯子用優質鎢鋼制作塞規外套組合而成;本檢具正常檢測5萬個產品檢具損耗仍在設計公差范圍內;基本滿足正常檢測需要。

第四代檢具:生產工藝優化一直在進行,但檢測工藝和手段成為現實的難題。經過研究,發現此軸套內有兩個特點:一是盲孔特性,二是內孔孔徑尺寸精密;假設內孔孔徑和深度恒定時,檢具塞進去時排出的氣體體積應該是恒定。

若有一容器或檢具能檢測處理氣體排出的體積容量,那檢測精度和效率一定會更精準和高效。根據這個假設,查閱了大量技術文獻,發現可以定制檢具,用氣動量儀檢測盲孔孔徑是可靠和可行的。臨末公司定制了一臺數顯氣動量儀,解決了零件孔徑檢測效率低下的難點。

清掃設備中單向轉動部件要實現可靠傳動功能特性,六角頭軸套內孔加工成為關鍵要素,其中一個尺寸超差,均會導致其配套進口的單向軸承報廢。穩定的、科學的生產工藝至關重要,同時有效的檢測手段必不可少。

五、結論

關于軸套內孔精度的加工和檢測,是本產品生產的難點,批量生產中先進行調質熱處理得到相對穩定組織結構,再運用QPQ黑色鹽浴氮化新型熱處理工藝,既強化表面硬度又提高表面抗腐蝕能力。另外,新型檢測手段的運用,使用數顯氣動量儀即精準高效的檢測內孔孔徑,又可以控制在微米級檢測精度,可靠的生產工藝和有效的檢測手段為大批量生產六角頭軸套提供了可靠的解決方案。優良品率大幅提升,有效降本提質,實現根本上替代進口零件的目的;在緊固件行業的技術創新的路上,對促進國內關鍵基礎零部件質量提升具有一定的現實意義。

參閱文獻

[1]李惠友,羅德福,吳少旭.QPQ技術的原理與應用[M]. 北京:機械工業出版社,2008:2-4.2、紀貴 . 世界標準鋼號手冊 [M],北京:中國標準出版社, 2004.

[2]甄延波,趙娜,程良等. QPQ處理對40Cr鋼滲層組織影響的研究[J],金屬加工(熱加工),2019(2):61~63.4、張先鳴 . 摩托車不銹鋼緊固件的熱處理 [J],摩托車技術,2011(2):48-52.

[3]師薔,王群,曹宏哲.QPQ鹽浴復合處理對35鋼組織和性能的影響[J].材料熱處理技術,2008(10):84

作者:羅良澤,寧波領奇五金實業有限公司總經理,長期從事緊固件研發、銷售工作。

來源:金蜘蛛緊固件網

(版權歸原作者或機構所有)