柴油機后油封結構改進設計

2023-04-03韋瑩 張紅學

(南車玉柴四川發動機股份有限公司)

摘 要:針對某型柴油機臺位試驗時頻繁出現后油封漏油的現象,分析了該后油封結構設計存在的缺陷,并對后油封結構做相應的改進設計。試驗及裝機運用結果表明:改進后的后油封結構合理,能起到良好的密封作用,解決了該型柴油機后油封漏油問題。

關鍵詞:柴油機;后油封;改進;設計

0 前言

后油封是為防止柴油機曲軸箱內的飛濺機油及潤滑柴油機軸系的機油滲漏到柴油機外,而在柴油機輸出端設置的油封裝置,同時可以起到防塵作用。目前,國內后油封普遍采用迷宮式機械靜密封裝置,這種密封裝置通過在曲軸周圍設若干個依次排列的環形密封齒,使齒與曲軸之間形成很小的間隙,齒與齒之間形成一系列截流間隙與膨脹空腔,機油在通過截流間隙與膨脹空腔組成的曲折迷宮的間隙時,經過多次節流而產生很大的能量損耗,機油壓力大為下降,即產生節流效應,使其難以滲漏,而達到阻漏密封的目的。

1 問題提出與分析

某柴油機在臺位試驗過程中,柴油機后油封頻繁出現漏油的質量問題,增加了柴油機維護檢修概率,使得工作量及成本增加。通過對問題柴油機檢查發現:后油封外殼、密封齒圈上有明顯的油跡,后油封封油效果非常不理想。通過對該型柴油機后油封結構和封油過程進行分析和查找,確定該柴油機后油封漏油關鍵問題在于后油封結構設計不合理。

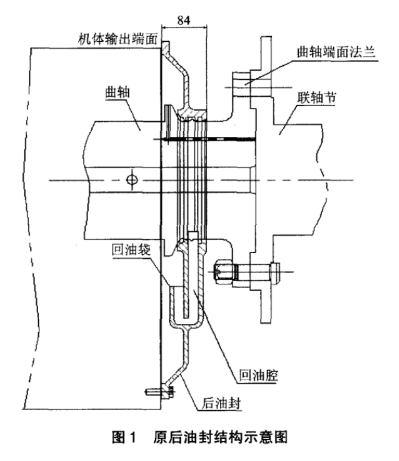

該后油封安裝結構圖如圖1所示。安裝時,后油封通過曲軸輸出端用螺栓把緊在柴油機機體端面上。后油封環形密封齒與曲軸軸頸間形成極小間隙,以期利用節流效應達到封油目的。然而該柴油機曲軸輸出端須要供潤滑油給聯軸節強制潤滑,機油壓力較高,而后油封的回油袋設計偏高,回油腔壓力較高,使得較高壓力的機油可以沖過后油封的環形密封齒泄漏到后油封外。另外,該后油封環形密封齒數量僅為2個,使后油封與曲軸組成的截流間隙和膨脹空腔數量偏少,不足以產生足夠的節流效應來阻擋機油的泄漏;加之該后油封沒有設計有與回油腔相通的通油孔,進入后油封的飛濺機油及潤滑軸系的機油無法流回油腔,便通過環形油槽泄漏到后油封外,從而造成柴油機漏油的質量問題。

2 結構改進及效果分析

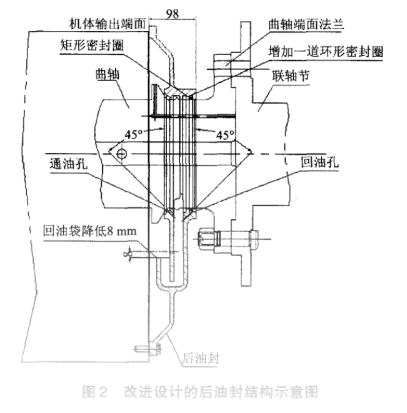

針對原后油封結構設計上存在的問題,做如下改進,見圖2。

2.1回油袋改進

針對后油封回油袋過高導致發生高壓漏油的問題,經過驗證計算,將回油袋高度在原來的設計尺寸基礎上降低8mm,使后油封回油腔與曲軸箱相通的容積增加,保證高壓機油有足夠的膨脹空間,機油壓力降低,更利于機油回流至曲軸箱油底殼,降低了機油往外泄漏的可能性。

2.2密封環齒改進

綜合考慮曲軸與后油封的配合安裝及結構位置,在原后油封結構上多設計一道環形密封齒,使后油封與曲軸間形成三道環形密封齒組成的迷宮式油槽,從而使機油在流經油槽及曲軸與密封齒間隙時產生更多的節流效應,壓力大為下降,不易泄漏。

2.3油孔設計

針對后油封原設計結構沒有通油孔,導致進入后油封的機油無法回流的問題,改進的后油封道環形油槽下方設計有三個與回油腔相通的通油孔,通油孔中心與豎直面成45°夾角,可以使進入后油封的機油部分通過通油孔流進與油底殼相通的回油膨脹腔,減少了進入后油封環形油槽的機油量。在Z后一道環形油槽底部設計有一個與后油封回油腔相通的回油孔,該孔與豎直面成45°,直徑較通油孔略小,可以使進入到Z后一道環形油槽的極少部分機油通過該回油孔流回后油封的回油腔,避免機油往外泄漏。

如圖2所示,結構改進后的后油封在組裝時,在Z后一道環形油槽安裝一道耐高溫耐油的矩形密封橡膠圈。矩形橡膠圈安裝在環形槽的中心位置,不與環形槽的兩面碰擦,如此,可阻擋極少部分沖破密封齒的高壓機油,使之通過底部的回油孔流回后油封的回油腔,Z終流回到柴油機油底殼,起到后油封的Z后封油保障效果。經過結構優化改進后的后油封分別裝在公司0013#至0055#柴油機上,經柴油機臺架試驗解體拆檢表明:后油封外殼、柴油機輸出端均無漏油現象,封油效果十分理想。迄今為止,改進后的后油封在柴油機裝機服務過程中,極少發生柴油機后油封漏油現象。

3 小結

實踐運用表明,優化改進后的后油封結構更加合理可靠,封油性能提高,減少了因漏油導致的柴油機拆檢、恢復及重復驗?,大大節省了人力、物力,提高了柴油機的綜合質量。

來源:《柴油機》