門座式起重機旋轉驅動機構常見故障分析

2023-02-01姚福廣

摘 要:對門座式起重機旋轉驅動機構中的常見故障原因進行分析,針對其中的隱蔽性故障,呆用行之有效的診斷方案,如:采用電流監測器對錐盤打滑故障進行監控;引入時域波形分析和頻譜分析法對立式行星減速箱進行故障的分析和診斷。

關鍵詞:門座式起重機;隱蔽性故障;錐盤;頻譜分析

門座式起重機主要應用于港口裝卸單件貨或散裝物件,其自身體積較大,以港口廣泛使用的MQ25型門機為例,其Z大高度達53.1M、重量達430T。門座式起重機主要由旋轉機構、起升機構、臂架變幅機構以及運行機構四大機構組成。

旋轉機構是門座式起重機的重要工作機構之一,它的作用是使起吊的貨物圍繞起重機的旋轉中心作旋轉運動,達到在水平面運送貨物的目的,并與起升、變幅、運行機構配合操作,把貨物運送到起重機有效工作范圍內的任意地點。旋轉機構包括支承裝置和驅動機構兩大部分,其中驅動機構的原動機為立式電動機,傳動裝置由極限力矩聯軸器、立式行星減速箱、開式小齒輪組成。

1 旋轉驅動機構常見故障分析

1.1 臥式制動器故障

1.1.1 剎車總泵、分泵失效

剎車泵主要故障有:漏油,由于泵體內的皮碗疲勞損壞、管接頭松動所致;壓力不足,液壓元件內有空氣混入所致。

1.1.2 拖剎

在旋轉機構正常運行時,制動瓦塊與制動輪之間打開間隙較小,在旋轉過程中仍然存在制動力矩。這種現象主要是由于制動器手輪定位槽或定位銷損壞,造成制動臂和制動瓦塊無法正常復位所致。

1.2 極限力矩聯軸器故障

1.2.1 聯軸器內側錐盤打滑

極限力矩聯軸器,顧名思義可以將旋轉機構傳遞的扭矩限制在一個額定范圍以內,比如M10-30型門機的極限力矩聯軸器的額定扭矩為549±49N•M。聯軸器的扭矩是由制動輪內錐面與錐盤外錐面之間的摩擦力所提供的,如果其摩擦力不足就會導致該聯軸器無法傳遞額定的扭矩,使錐盤發生打滑。

1.2.2 彈性柱銷組件損壞

彈性柱銷組件中彈性體在正常情況下的使用壽命可以達到六個月左右,但受一些特殊因素的影響,會使彈性體異常損壞。如果沒有及時更換彈性體的話,柱銷會與柱銷孔直接撞擊,從而造成柱銷和制動輪的損壞。引起彈性體損壞的主要因素有:(1)由于裝配不規范,電動機半聯軸器與制動輪的同心度達不到要求;(2)極限聯軸器發生打滑時,制動輪與錐盤相互摩擦產生大量的熱量,使得聯軸節的溫度急劇升高,嚴重的可達250℃以上。彈性體在高溫、高壓的作用下,幾個工班就會失效。

1.2.3 制動輪擺動

制動輪上方軸端的緊固螺母和鎖緊墊圈松動,平面滾動軸承損壞,錐盤下方的大螺母松動都會使制動輪的軸向產生間隙從而發生擺動。

1.3 立式行星減速箱故障

1.3.1 漏油

門機在包裝件、鋼軌、鋼板等人機配合作業中,對貨物起吊、放置位置的精確度要求很高,因此要頻繁地操作旋轉機構來做到良好的配合。使得立式行星減速箱受到頻繁的正反轉沖擊,從而造成減速箱箱體連接處、軸與油封配合處出現松動或出現間隙,出現漏油的現象。

1.3.2 齒輪及齒輪軸故障

引起齒輪故障的主要原因分為兩大類:類是由于制造和裝配如齒輪配合偏差大等原因造成的故障:第二類是由于齒輪長期嚙合運行而造成的故障。相互嚙合的輪齒之間有相對的滾動和滑動,而相對滑動產生的摩擦力在齒輪節點兩側的方向是相反的,從而在輪齒上形成脈沖式的作用力。根據以上故障原因,將立式行星減速箱的齒輪故障分類如下:

(1)齒輪齒面磨損,故障機理是直徑大于30uM的磨料造成的磨料磨損。

(2)齒面膠合和劃痕

由于門機旋轉機構的載荷大,加之不良的話齒面油膜容易發生破裂,在摩擦和表面壓力的作用下產生高溫,使接觸區域內的金屬出現局部熔焊,形成劃痕和膠合。

(3)輪齒彎曲疲勞與斷齒

輪齒在承受載荷時,如同是懸臂梁,在齒根部受到脈沖循環的彎曲應力作用。當這種周期性的應力過高超過齒輪材料的彎曲疲勞極限時,就會在齒根部引起疲勞裂紋,并逐步延伸以致發生斷齒。此外,由于門機調整起吊位置的需要,旋轉機構頻繁地起動和制動也可能會引起斷齒。

(4)傳動軸斷裂、花鍵斷裂

門機的操作不當,尤其是門機司機“倒檔剎車”的違規操作使立式行星減速箱的輸出齒輪軸、花鍵受到極大的沖擊力,是發生傳動軸斷裂和花鍵斷裂的重要原因。

1.3.3 軸承磨損

由于滾動軸承的材料缺陷、加工或裝配不當、不良、水分和異物侵入、腐蝕以及過載等原因都有可能導致軸承的損壞。此外,即使軸承的裝配和運行均處于正常狀態,在長期運轉后軸承也會出現疲勞剝落和磨損等現象。軸承的具體故障類型?:磨損、滾道及附近表面塑性變形、表面腐蝕、軸承零件斷裂、軸承零件膠合、保持架損壞、接觸面疲勞剝落等。

2 隱蔽性故障的創新診斷方法

2.1 采用電流監測裝置監控極限力矩聯軸器錐盤打滑故障

極限力矩聯軸器錐盤出現打滑的初期,通過耳聞、觸摸等感官檢查難以做出準確的判斷。然而如果沒有及時發現的話,就會使故障變得嚴重化,比如:制動輪和錐盤報廢、聯軸器彈性體頻繁損壞等。因此,我們創新引入一套旋轉電動機電流監測裝置對其進行監控。

裝置原理:在旋轉機構起動時,如果極限聯軸器的錐盤打滑無法傳遞額定扭矩,那么旋轉電動機的負載也會低于正常起動時的負載。根據電動機相電流與電動機的負載成正比的原理,我們可以通過電動機起動時相電流值的大小來判斷錐盤是否出現打滑。

已知一臺M10-30型門機左側旋轉機構錐盤發生打滑,旋轉電動機額定電壓為380V,額定電流為40A。在負載起動瞬間對其左右兩個電動機進行檢測發現:右側電動機的相電流值在60-75A之間;左側電動機的相電流值在30-40A之間。以上檢測結果可以清楚地看出,左側錐盤打滑一側電動機的相電流值比右側正常值低20-45A,符合之前的推論。電流監測裝置由安裝在電動機電源線上的電流互感器、安裝在駕駛室內的電流對比裝置以及與之配套的繼電器等元件組成。

2.2 立式行星減速箱體故障的時域波形分析和頻譜分析法

立式行星減速箱箱體是密封的結構,通過感官無法對減速箱內部故障做出準確的判斷,在此引入振動信號的時域波形分析和頻譜分析的方法,對該減速箱進行故障診斷。減速箱的傳動軸、齒輪和軸承在工作時,都伴隨著振動的產生,若發,一故障時,通常會引起振動的異常增大,振動信號的能量分布發生變化。減速箱特征頻率主要包括軸頻、齒輪的嚙合頻率以及軸承的內、外圈和滾動體、保持架的頻率。它們和諧頻、邊頻相結合,成為對故障判定的依據。

在我公司一臺M10-30型門機旋轉立式行星減速箱周期性異響的檢查中,采用了時域波形分析的方法對其進行故障診斷。旋轉電動機額定旋轉頻率為11.9Hz,立式行星減速箱中各齒輪齒數為:高速級太陽輪z1=18、行星輪Z2:51、中心齒輪z3=120;低速級分別為Z4=20、z5=37、Z6=94。

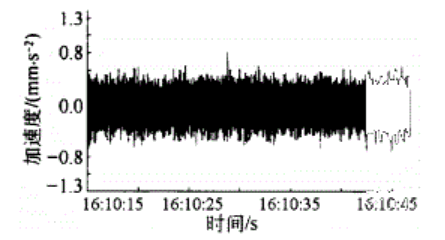

首先,在電動機額定轉速時分析減速箱故障時域波形圖(見圖一),可以了解到減速箱每隔4.3s左右有一個沖擊,這也和之前感觀的判斷相吻合。

對旋轉電機軸承、輸入與輸出軸軸承進行側試,測得備軸承處振動速度在2-3mm/s左右,依照IS02372標準可以確定軸承的振動處于良好狀態,因此可以初步確定沖擊聲不是來自軸承的振動而是來自于齒輪嚙合處。

經過試驗性計算得出以下結果:在高速級,太陽輪和行星輪中的一對輪齒重復嚙合一次,需要太陽輪(Zl=18)旋轉5l圈,行星輪(Z2=51)旋轉18圈;太陽輪旋轉的頻率與為11.9Hz,旋轉51圈的時間為4.28s,剛好與測得的沖擊間隔時間4.3s吻合。通過以上數據可以做出推斷:沖擊異響是由于高速級太陽輪和一行星輪嚙合不良引起的。在故障診斷得出結論后,我們對該減速箱進行了解檢,并且也證實了以上推斷是正確的。

來源:《科協論壇》(下半月)