大載荷軸承鋼球用鋼冶煉技術研發及產業化

2022-03-02來源:中天鋼鐵集團有限公司

01 研究的背景與問題

國家“雙碳”發展戰略促進清潔能源、高端裝備等領域快速發展,例如風光發電量將從當前的不足10%提升至2060年的50%以上。大載荷軸承鋼球是風力發電等重大工程與裝備的關鍵核心部件,是實現中國制造、能源安全等國家戰略的重要保障。眾所周知,軸承材料中滾動體的技術難度大于套圈,鋼球的難度又大于滾子和滾針,而大載荷軸承鋼球與其它用途軸承鋼球相比具有以下技術難點:

①更大載荷:壓碎負荷2500kN以上,工作應力1250kN以上,因此對于疲勞失效更加敏感;

②更大規格:大載荷鋼球規格高達Φ89mm(對應棒材規格為Φ60mm),鋼材組織均勻性控制難度大;

③更惡劣服役環境:風電軸承全壽命周期免維護,服役于低溫、腐蝕等惡劣環境,要求鋼材P含量≤0.010%。

基于以上特點,大載荷軸承鋼球要求鋼中夾雜物數量少且尺寸小、碳化物細小均勻、P等有害元含量低,目前國內外只能采用模鑄工藝生產,但這一工藝存在能耗排放高、生產效率低、制造成本高等問題。因此,開發綠色高效化煉鋼-連鑄工藝生產大載荷軸承鋼球用鋼成為行業的追求目標,如能成功攻克可填補國內空白,僅金屬收得率從模鑄的約83%提升至連鑄的96%以上。

盡管隨著冶金行業的技術不斷進步,軸承鋼的磷含量、鋼水純凈度已不再成為軸承鋼質量提升的限制性環節,部分特鋼企業也能夠采用連鑄工藝生產小規格(Φ30mm以下)軸承鋼球用鋼,但是,如何在高效化轉爐(供氧強度達到5.0Nm³/min/t)、快節奏精煉模式下快速將鋼水P含量控制到0.010%以內、鋼材總氧控制到5ppm以內,同時采用連鑄工藝即可穩定生產出大規格長壽命軸承鋼球用鋼,目前很少有這方面的研究報道。因此,江蘇中天鋼鐵集團特鋼公司針對綠色高效化煉鋼—連鑄工藝生產大載荷軸承鋼球用鋼,本項目需要解決轉爐高效率低磷含量控制、快節奏精煉鋼水純凈度控制以及低中心偏析和高組織均勻性控制等科學技術問題及行業共性難題。

02 解決問題的思路與技術方案

大載荷軸承鋼球長期在承受沖擊、壓縮、剪切等高交變應力下服役工作,同時,部分服役于寒冷地區,如風電機組軸承鋼球,具有“大載荷、大規格、長壽命”的特點,為了滿足大載荷軸承鋼球嚴苛的質量性能,要求鋼材的質量指標為:

①高潔凈度,夾雜物細小Ds≤0.5級、數量少、低氧T.O≤5ppm、低鈣【Ca】≤2ppm、水浸高頻超聲探傷合格(10MHz+21dB增益);

②組織性能均勻,軋坯碳偏析指數≤1.05,網狀≤2.5級、帶狀≤2.0級等;

③P≤0.010%。

因此,本項目重點圍繞“綠色高效化、超潔凈度、高組織均勻性”三個核心開展關鍵技術研究,主要研究思路及內容如下:

1、高效率轉爐的低磷控制技術研究

傳統轉爐冶煉低磷軸承鋼(磷含量≤0.01%)普遍采用雙渣法或雙聯法,同時供氧強度≤3.5Nm³/(min·t)。此種冶煉模式生產效率低,冶煉周期將延長5min以上。采用單渣法并提高轉爐供氧強度是縮短轉爐冶煉周期Z有效的方法,但會導致一系列問題,如脫碳速率加快、爐內容易返干,惡化脫磷效果并增加噴濺發生幾率。基于轉爐高強度冶煉所存在的問題,通過對轉爐冶煉過程的脫磷規律進行研究,并結合多相渣脫磷技術,開發了轉爐高效率超低磷冶煉工藝。

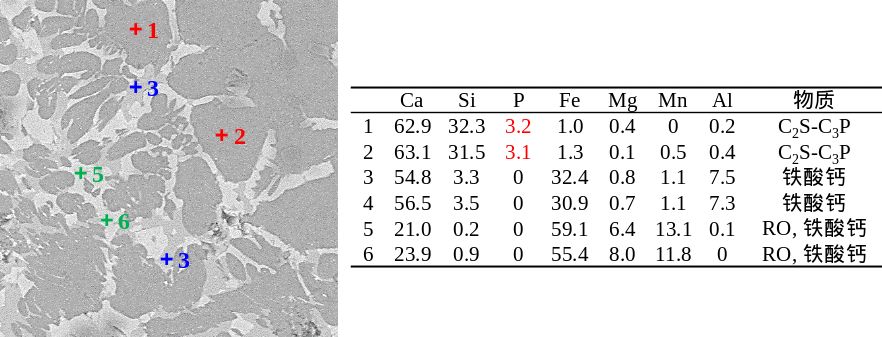

針對轉爐脫磷機理,研究了磷在轉爐渣中分布規律,圖1給出了轉爐渣礦相組成,可以看出,P主要存在于C2S-C3P相中,因此,提高C2S-C3P相比例,可以提高爐渣脫磷效果。

圖1 轉爐渣礦相組成

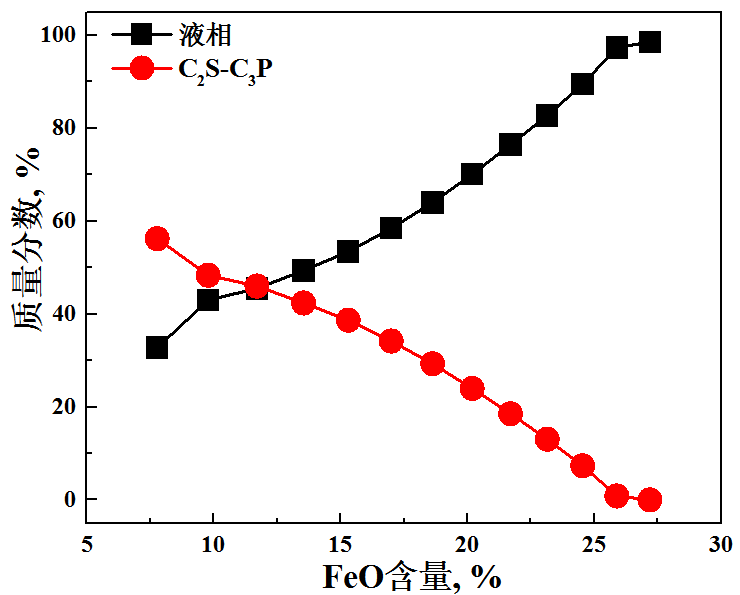

借助熱力學軟件FactSage,并結合工業生產數據,得出降低渣中FeO含量,可以提高渣中C2S-C3P相比例,例如以50%CaO+20%SiO2+10%MgO+XFeO+5%P2O5為例,發現隨著渣中FeO含量的降低,C2S-C3P相比例逐漸升高,如圖2。

圖2 FeO對C2S-C3P相比例影響

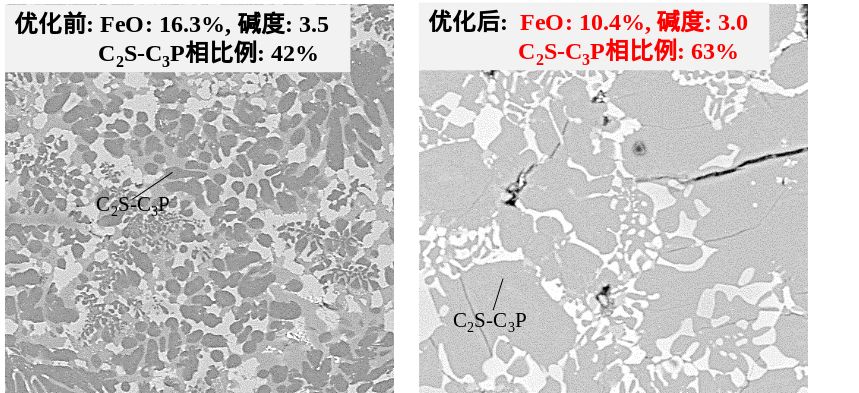

圖3為轉爐渣C2S-C3P相控制結果,可以看出,通過在吹煉結束前壓槍1~2min來降低爐渣FeO含量,將渣中FeO含量由優化前16~20%降低至10~12%,在適當降低轉爐渣堿度條件下,仍然可以獲得更高比例的C2S-C3P相。

圖3 優化前后轉爐渣中C2S-C3P相比例

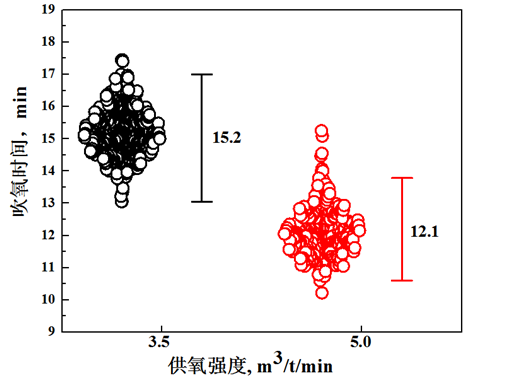

圖4為供氧強度對供氧時間的影響,可以看出,當供氧強度由3.5Nm³/min/t提高至5.0Nm³/t/min,平均供氧時間可以縮短3.1min。

圖4 供氧強度對供氧時間的影響

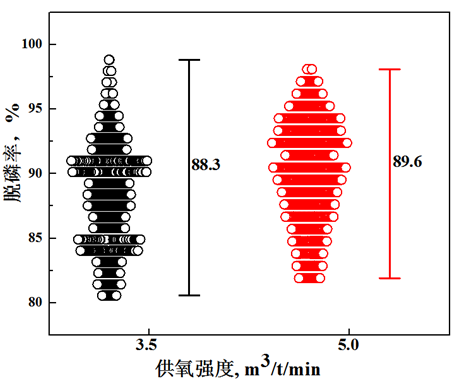

圖5 供氧強度對脫磷影響

圖5為供氧強度對脫磷的影響,可以看出,通過提高轉爐渣中C2S-C3相比例,即便供氧強度由3.5Nm³/min/t提高至5.0Nm³/t/min,轉爐渣脫磷能力相比原工藝得到進一步提升,Z終實現了低磷鋼種轉爐高效低成本冶煉。

2、快節奏超潔凈爐外精煉技術研究

傳統認為長時間精煉更容易提高鋼水純凈度,因此軸承鋼精煉時間通常控制為80~120min。研究發現當精煉時間超過30min,隨精煉時間延長,夾雜物去除效果并不顯著,同時,長時間渣鋼反應會導致夾雜物由初始固態氧化鋁或鎂鋁尖晶石夾雜物向低熔點鈣鋁酸鹽轉變,導致后續RH工序不能高效化去除夾雜物,Z終影響鋼水純凈度。

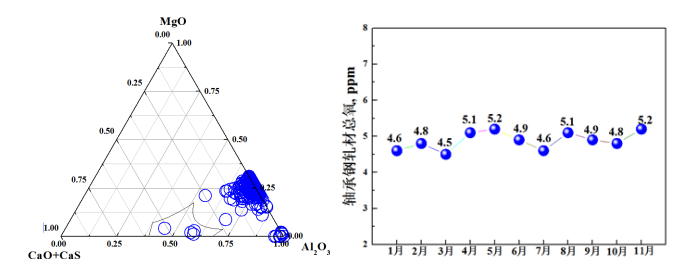

本研究打破傳統思維,一方面開發了快節奏高效化精煉工藝,通過將精煉時間控制在40min以內來抑制精煉過程渣鋼反應,同時研究了合金對夾雜物成分的影響,并找到消除合金對夾雜物影響的方法,Z終實現固態氧化鋁和鎂鋁尖晶石夾雜物的控制,并借助RH強有力的真空處理,實現固態氧化鋁和鎂鋁尖晶石夾雜物高效化去除,由于固態氧化鋁和鎂鋁尖晶石夾雜物在RH過程去除效率極高,即便RH高真空(<67Pa)處理時間由Z初的25~30min縮短至15min,鋼材平均總氧可由Z初的6ppm降至5ppm。

圖6為優化后工藝實施效果,可以看出,通過優化,精煉時間由原工藝80~120min縮短至30~40min,并且精煉過程控制鋼水攪拌強度,精煉結束實現固態鎂鋁尖晶石夾雜物控制。

圖6 工藝優化后控制結果

3、新型中間包冶金技術研究

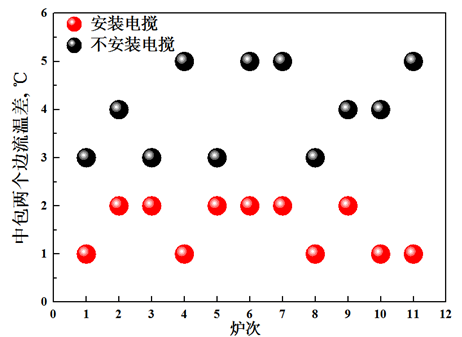

通過將軸承鋼夾雜物控制為固態氧化鋁和鎂鋁尖晶石,在連鑄過程將發生結瘤,影響生產順行(連續穩定澆注爐數普遍≤6爐),同時,部分結瘤物會隨機性的剝落到鋼中,形成宏觀大尺寸夾雜物,嚴重惡化鋼的潔凈度。針對這一問題,開發了新型中間包冶金技術,即在中包安裝一個水平電磁攪拌(名稱:中間包均質器),其目的驅動中間包內鋼水的高效流動,促進夾雜物上浮,進一步改善鋼水純凈度,達到減少水口結瘤的目的,解決軸承鋼可澆性差及宏觀夾雜物合格率低的技術難題。同時,在電磁力作用下,實現各流間溫度均勻,中包兩側溫差可由原工藝的3~5℃降至1~2℃。

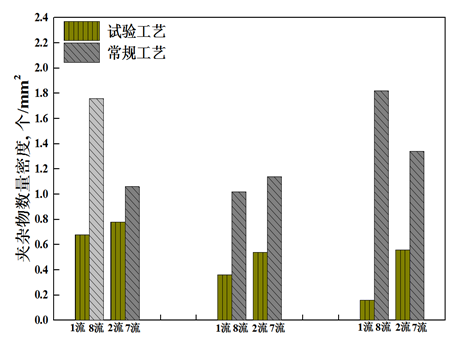

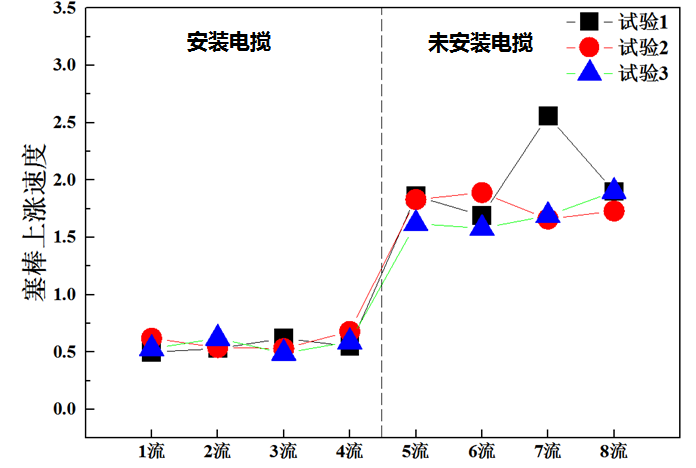

圖7為鑄坯夾雜物數量檢測結果,可以看出,當中包施加電磁攪拌后,鑄坯夾雜物數量得到進一步降低,這說明中包施加電磁攪拌,鋼水純凈度可以得到進一步提高。圖8為中包施加電磁攪拌對塞棒上漲速度的影響,由于中包內鋼液純凈度得到進一步提高,施加電磁攪拌后,塞棒上漲速度得到顯著降低,當中包施加電磁攪拌后,鋼水連澆爐數可由6爐提高至8爐。圖9給出了中包兩側鋼水溫差,可以看出,當中包施加電磁攪拌后,中包兩端鋼液溫差可由原工藝3~5℃降至1~2℃。

圖7 中包電磁攪拌對鑄坯夾雜物數量影響

圖8 中包電磁攪拌對塞棒上漲速度影響

圖9 中包電磁攪拌對鋼水溫度均勻性影響

4、精準動態大壓下連鑄工藝及高溫擴散技術研究

傳統大載荷軸承鋼球用鋼采用模鑄工藝生產,主要原因在于連鑄工藝生產的軸承鋼球用鋼碳化物不均勻性控制無法滿足要求。隨著輕壓下技術的普及,碳偏析控制能力