熱軋立輥軋機主傳動軸斷裂故障診斷

2022-03-07許華① 閆瑾 唐志惠 杜劍清

(北京中冶設備研究設計總院有限公司,北京100029)

摘 要:針對立輥軋機主傳動軸頻繁斷裂問題,經(jīng)過扭矩測試與仿真,分析指出設備過載的原因,據(jù)此調整控制系統(tǒng)與工藝參數(shù),解決了主傳動軸頻繁斷裂問題,效果顯著。

關鍵詞:立輥軋機;扭矩;測試;仿真;故障診斷

1 前言

某熱軋廠E1立輥軋機主傳動系統(tǒng)在生產(chǎn)過程中頻繁出現(xiàn)十字接軸叉頭開裂和斷裂事故,影響正常生產(chǎn)。為分析事故原因,了解傳動軸受力狀態(tài),對E1與R1主傳動軸扭矩進行了測試,結合生產(chǎn)線記錄的電參數(shù)與工藝參數(shù)進行綜合分析與仿真,明確指出在目前工藝條件下接軸斷裂的原因。

2 測試方法

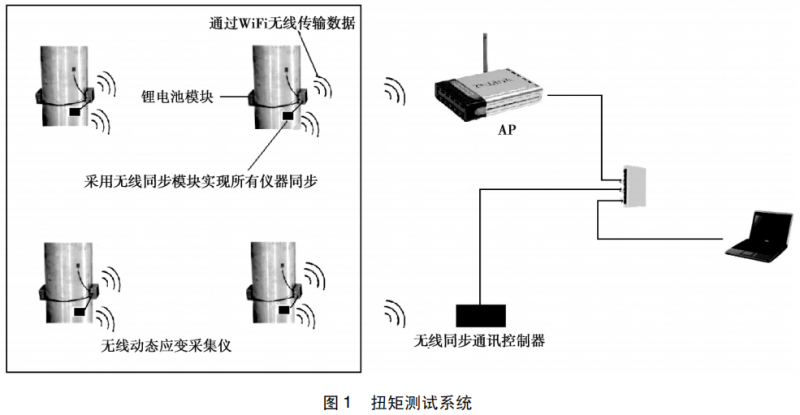

扭矩測點選在各萬向接軸處,采用應變式扭矩傳感器測量。扭矩測試系統(tǒng)如圖1所示。采用無線動態(tài)應變采集儀,實現(xiàn)長時間實時、無間斷記錄多通道信號,采集儀采用鋰電池模塊供電。采用外置無線同步模塊同步,無線同步模塊通過無線同步通訊控制器控制,無線AP與無線同步通訊控制器通過交換機與計算機通訊,實現(xiàn)多通道實時數(shù)據(jù)傳輸、實時同步。

3 測試結果分析與仿真

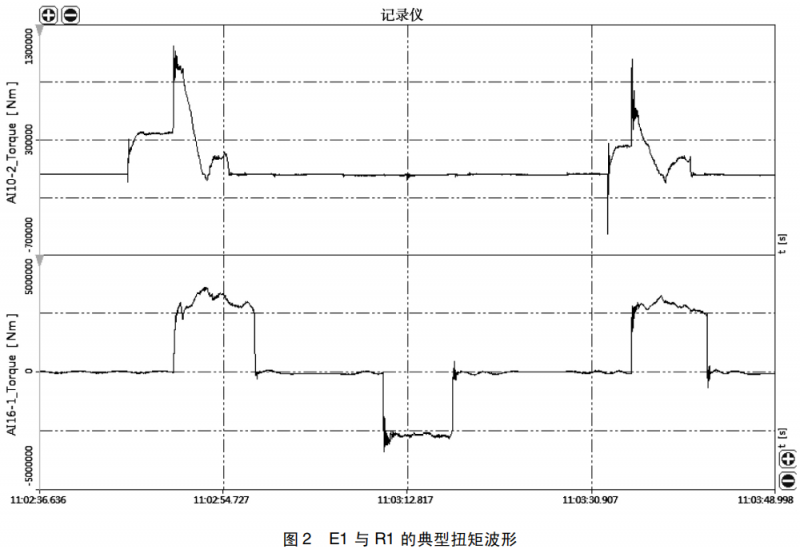

圖2是軋制過程中典型的扭矩波形,上圖是E1操作側立輥1、3道次扭矩,下圖是R1下輥1、2、3道次扭矩。

立輥扭矩特征如下:

第1道次咬入峰值不高,扭矩平穩(wěn),但當平輥咬入后,立輥扭矩突加較大的扭矩沖擊,之后逐漸回落接近零點,再爬升至一個較低的扭矩平臺,直至拋鋼。

第3道次扭矩規(guī)律與第1道次類似,但在咬入瞬間發(fā)生了較大的反向扭矩沖擊,平輥咬入引起的立輥扭矩沖擊也較大。

以上現(xiàn)象表明:立輥傳動軸在定寬時扭矩是正常的,其過大負荷是由于平輥咬鋼所產(chǎn)生的扭矩沖擊,說明在平輥咬鋼瞬間,系統(tǒng)設定的速度差不足以補償平輥咬鋼時所產(chǎn)生的速降,使得在咬鋼瞬間及咬鋼后一段時間內,立輥將軋材推入平輥,使立輥承受了非正常負荷。帶來的結果是平輥幾乎無咬鋼沖擊。對比圖中平輥的3個道次扭矩,只有第2道次有咬鋼沖擊峰,證明了這一結論。

R1咬鋼后,立輥扭矩逐步回落而平輥扭矩逐漸加大,一降一升是同步的,說明在隨后軋制過程中,平輥逐漸克服了Z初的咬入速降,開始拉動軋材軋制。這個過程直至平輥扭矩達到Z大,而立輥扭矩接近零,其轉折點對應R1軋機加速結束時的轉折點。通過系統(tǒng)記錄的電信號對電流與轉速進行分析證明了以上結論。

參照測試工況的工藝數(shù)據(jù),得出立輥傳動軸的實測Z大軋制力、Z大扭矩、Z大電流均發(fā)生在第1道次,其中Z大扭矩與Z大電流發(fā)生在R1咬入瞬間。因此接軸破壞的原因如下:

在R1咬鋼瞬間,系統(tǒng)設定的速度差不足以補償平輥咬鋼時所產(chǎn)生的速降,使得在咬鋼瞬間及咬鋼后一段時間內,立輥將軋材推入平輥,使立輥承受了非正常負荷。這是接軸破壞的主要原因。接軸破壞還與其它工藝條件有關:數(shù)據(jù)表明,產(chǎn)生大負荷時普遍鋼溫較低。第3道次較大側壓量的制動作用引起咬入時較大的反向扭矩,使軋機瞬間承受由反向到正向的扭矩沖擊。

以上3點都需要調整控制系統(tǒng)與工藝參數(shù)予以解決。根據(jù)實測數(shù)據(jù)進行的仿真表明[4],Z大應力發(fā)生在截面過渡的應力集中區(qū)域,與實際破壞區(qū)域吻合,且處于三向拉應力狀態(tài),取強度理論的等效應力作為判斷依據(jù),結果表明,在測試工況下,法蘭叉頭與十字軸Z大拉應力均已超過許用應力,尚未達到斷裂的強度極限。

4 結論

通過測試分析與仿真,提出了解決方案:提高R1咬鋼時對E1的速度差;提高出鋼溫度,給出了Z小入口鋼溫;適當降低第3道次側壓量;給出了傳動軸扭矩與主傳動電機電流警戒值。該廠在收到分析報告后,調整了控制系統(tǒng)與部分工藝參數(shù),Z終解決了E1主傳動軸頻繁斷裂問題。

參考文獻

[1]劉鴻文.材料力學(第6版)[M].北京:高等教育出版社,2017.

[2]馬立峰.軋鋼機械設計(第2版)[M].北京:冶金工業(yè)出版社,2021.

[3]黎景全.軋制工藝參數(shù)測試技術(第3版)[M].北京:冶金工業(yè)出版社,2007.

[4]孟潔,張金利,閆瑾,等.基于Workbenh的SWC型聯(lián)軸器斷裂分析[J].冶金設備,2015(S1):106-108.

(來源:冶金信息裝備網(wǎng))