大型立磨減速機的故障維修

2023-07-13何永卿 羅賓文 曹興滿

(青海祁連山水泥有限公司)

引言

大型立磨在現代水泥工業中使用十分普遍,與其配套的相關構件的維護保養關系到立磨的正常生產。與立磨配套的大型減速機當屬此列,一旦發生事故,現場維修難度大,技術含量高,維修周期長,對企業正常生產經營工作影響極大。許多水泥企業的應對措施是:花高額費用采購備機,以防不時之需;或利用冬季錯峰停產機會,整機返廠維修,勢必要多支出高額往返運輸費用。這說明,大型減速機的現場巡檢和維修方法十分重要。

01 常見大型立磨減速機結構原理

國內減速機常見型號:南高齒MLX、MLXSD、MLXSS系列;重齒JLP、JLX、JLW系列;進口弗蘭德KMPS系列;杭汽HSG系列(市場占比少)。

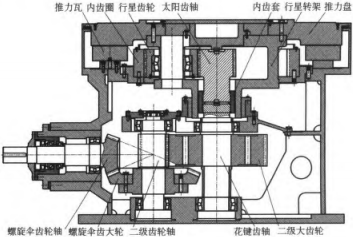

此類減速機共同特點是傳動速比高、傳遞扭矩大、結構緊湊、體積較小,圖1所示為一種常見的裝配結構。

圖1 大型立磨減速機結構原理

02 大型立磨減速機專業巡檢及常見故障

2.1 專業巡檢

發現故障隱患的重要手段是設備巡檢。巡檢必須掌握設備運行狀態,及時發現存在的問題,判斷分析劣化趨勢,適時提出預防性維修需求,應做好以下工作:

(1)在帶載運行期間,除專業技術人員主要利用測溫槍、測振筆、振動分析儀、內窺鏡等巡檢工具進行日常巡檢外,關鍵是每年邀請專業檢測單位進行一至兩次帶載運行狀態監測,通過震動頻譜分析,合理采集減速機運行工況信息,經分析研判后并出具檢測報告,為預防性維修提供可靠依據;

(2)在計劃停機期間,專業技術人員每月不少于1次打開入孔門檢查齒輪箱內部情況,主要檢查各連接螺栓、定位銷是否松動,高速軸軸向、徑向跳動量,以及高速傘齒輪嚙合情況和軸承游隙、保持架、滾珠、滾道完好情況等。

以上經驗,在條件成熟時,可用于設備信息化巡檢系統的建立,以實現更好的預防性維修,降低巡檢人員勞動強度。

2.2 常見故障

2.2.1高速軸軸承損壞

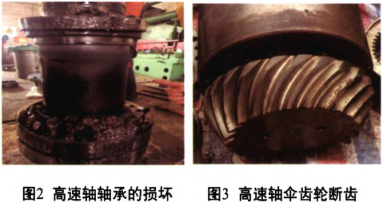

高速軸軸承損壞的主要原因有兩點:一是高速軸軸向、徑向跳動量偏大,電機和減速機同心度不好造成高速軸震動過大;二是軸承潤滑不良、裝配軸承時控制游隙偏小等原因導致軸承溫度過高(見圖2)。

2.2.2高速軸傘齒輪斷齒

高速軸傘齒輪發生斷齒事故(見圖3),其原因有二:一是高速軸軸向、徑向跳動量過大,超出裝配控制限值(軸向、徑向跳動0.2~0.3mm);二是大小螺旋傘齒偏載,有效嚙合面超出裝配控制限值(65%~90%)。

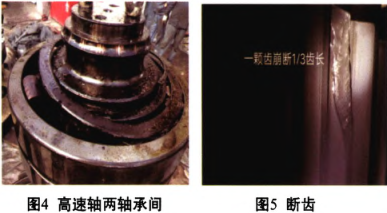

2.2.3高速軸兩軸承間間隔套松動

高速軸兩軸承間間隔套松動磨損(見圖4),促使兩軸承軸向定位失效,使一級傘齒嚙合間隙變大,引起齒輪間受力傳遞不均、偏載,引起齒輪局部沖擊或震動,輕則造成受力齒面剝落、變形,重則造成斷齒(見圖5)、衍生至平行齒輪和軸承損壞。

2.2.4平行軸外齒花鍵軸和內齒花鍵套表面的磨損

平行軸外齒花鍵軸、內齒花鍵套和太陽輪是我們常說的“三件套”。在減速機結構的設計中,一般考慮了“三件套”承擔系統保險的作用,其材質硬度略低,“三件套”之間無相對運動,主要承擔傳遞扭矩作用(類似花鍵),由于中心齒軸和內齒套無強制潤滑,存在潤滑不良的情況,因此,“三件套”中平行軸外齒花鍵軸和內齒花鍵套極易損壞,尤其是磨機操作不當,系統其它故障造成頻繁啟、停機,對“三件套”瞬間沖擊。常見損壞初期為平行軸外齒花鍵軸和內齒花鍵套表面磨損(見圖6和圖7),后期會發展為齒根開裂、齒面剝落或斷齒(見圖8和圖9)。

2.2.5設備震動

磨機和減速機基礎晃動、地腳螺栓松動或斷裂,導致電機、減速機原始同心度出現偏差,引起磨機、減速機震動增大,整機運行工況惡化而造成減速機安全使用壽命縮減。

03 故障維修

某公司目前擁有4臺立磨,在減速機的維修管理方面積累了較多的經驗,形成了核心的科學管理思想:以加強日常專業巡檢和周期性運行狀態檢測為常態,以軸承使用壽命為核心,以預防性維修為重點。

3.1 邀請專業減速機維修隊伍進廠

立磨減速機大體積、高噸位(MLX200為60t、JLP400為105t),如返廠維修,必然要花費高額運費。為此,該公司充分利用冬季錯峰限產時機,邀請專業減速機維修隊伍進廠,有計劃性地對大型立磨減速機進行現場維修,通過現場拆解、清洗、檢測和診斷等手段,清點匯總需更換部件如軸承、油封以及齒輪副等,按計劃進行采購、更換。

3.2 選擇性地進行現場維修與返廠維修

現場維修與返廠維修要有選擇性。為保證裝配質量,工藝要求高的裝配部件可以返廠維修,比如高速軸總成、行星架總成、二級大傘齒軸等;其余的完全可以現場調整裝配,這樣可節約80%以上的返廠運費。

3.3 減速機基礎晃動的處理

立磨減速機在運行幾年后,基礎都會存在不同程度的晃動現象。一般立磨減速機底板下面配有一個鋼底座(見圖10),鋼底座常用“自重法”或“高位漏斗法”采用環氧樹脂灌漿料進行二次澆灌,環氧樹脂灌漿料流動性好,體積收縮率小(約1%~2%),填充后無縫隙,可在灌漿范圍內自由流動。

圖10 減速機鋼底座結構

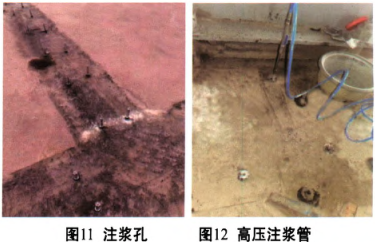

減速機基礎晃動的主要原因有二:一是鋼底座預埋地腳螺栓或減速機底板固定螺栓松動(見圖10);二是減速機初裝時鋼底座二次灌漿料填充密實度不夠。要處理以上問題,必須將減速機整體拖出底板,再將減速機地板從鋼底座上拆離,逐一檢查緊固預埋地腳螺栓。如各聯接螺栓未松動,再用鐵錘敲擊鋼底座,如發出“叮叮”聲,則表明灌漿層密實;如發出“咚咚”聲,則表明灌漿層空鼓,就必須用“高壓注漿法”進行環氧樹脂灌漿料注漿。由于高壓注漿機可在幾秒內達50MPa工作壓力,注漿前必須找正鋼底座水平度,并用墊鐵墊實后緊固地腳螺栓,在所有鋼底座空鼓部位用磁力鉆鉆出ф12的注漿孔,孔間距控制在200~300mm左右,將注漿針頭釘入注漿孔(見圖11),再與高壓注漿管相連接后進行注漿(見圖12)。注漿時必須注意環境溫度(要求:15~25℃),連續盡快完成,確保注漿層成型后與承載面完全接觸,注漿完成后養護24h即可。

04 結束語

本文對大型立磨減速機現場巡檢方法、常見故障原因與故障維修進行了總結。總體上來說,要搞好大型立磨減速機的故障維修,離不開專業巡檢的慧眼,離不開專業技術過硬、拆裝經驗豐富的維修隊伍,離不開專業的管理方法。在科學技術不斷進步的今天,設備巡檢維修管理經驗十分重要,但新科技的引入應用會帶來更好的效益,不僅要摒棄故障后維修模式,推行預知性維修,還要建立設備全生命周期管理系統,使設備管理人員從單純的“重視設備功能”轉變為“設備功能和經濟性并重”,從片面“追求設備完好”轉變為“追求設備綜合效率”,更重視設備壽命周期一生的管型。

(來源:新世紀水泥導報,版權歸原作者或機構所有)