高潔凈度軸承鋼GCr15的生產實踐

2022-12-22王前 韓倫杰

(鋼鐵研究總院華東分院,江蘇 淮安 223001)

摘 要:對某特鋼EAF-LF-VD-CC流程的生產技術進行研究,通過采取提高電爐出鋼碳、精煉高堿度爐渣、VD爐真空脫氣、連鑄保護澆鑄、鋼水過熱度控制、軋鋼加熱工藝、緩冷工藝控制等措施后,實現了高潔凈GCr15軸承鋼的穩定生產。鋼中氧含量穩定控制在2~7×10-6之間,鋼中[H]<1×10-6,鋼中[N]<50×10-6,鋼中Ti元素含量<30×10-6,鋼中非金屬夾雜物控制也達到高潔凈度軸承鋼的質量要求,為國內同類電爐工藝生產高品質軸承鋼提供了寶貴經驗。

關鍵詞:高潔凈;GCr15軸承鋼;氧含量;非金屬夾雜物

1 引言

軸承鋼主要用于制造各種不同環境中工作的各類滾動軸承套圈和滾動體,套圈與滾動體之間呈點和線接觸,承受著集中交變載荷,對疲勞強度、屈服強度、韌性、耐磨性、硬度及抗腐蝕能力均有很高的要求[1]。目前使用Z廣泛的仍是以GCr15為代表的高碳鉻軸承鋼,衡量軸承鋼質量的主要標準是其疲勞壽命的高低,軸承疲勞壽命除與其結構和負載有關外,在很大程度上取決于所用鋼材質量的好壞[2]。而鋼材質量的好壞又涉及到冶煉、鑄造和熱處理的各個方面,其中與冶煉有關主要是鋼中夾雜物的組成和分布狀態。鋼的潔凈度和耐用壽命有著很密切的關系,因此對鋼中氣體和夾雜物的含量要求很嚴。

某特鋼公司采用EBT電爐-LF爐精煉-VD真空處理-連鑄流程生產高潔凈度軸承鋼,為控制鋼中全氧含量、氣體含量和夾雜物級別,在電爐終點控制、LF精煉工藝、真空處理和連鑄保護澆鑄等工藝進行了研究和探索,生產的軸承鋼在潔凈度方面取得顯著成效,本文主要介紹某特鋼公司生產高潔凈度軸承鋼GCr15的生產實踐情況。

2 主要技術要求

2.1化學成分

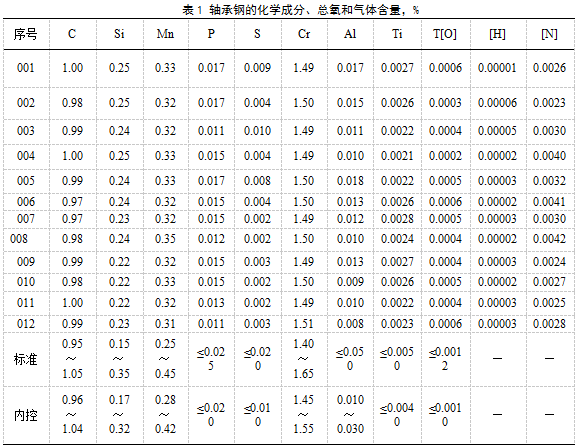

生產高潔凈度軸承鋼化學成分如表1所示。

2.2氣體含量和低倍組織

在連鑄坯或鋼材上取樣分析,要求氧含量≤12×10-6。鋼材試樣經酸浸后,應無縮孔、裂紋、皮下氣泡、白點、過燒裂紋及有害夾雜物。低倍組織和高倍(夾雜物級別,脫碳層奧氏體晶粒度)檢驗均按GB/T18254-2016評定,合格級別符合表2規定。

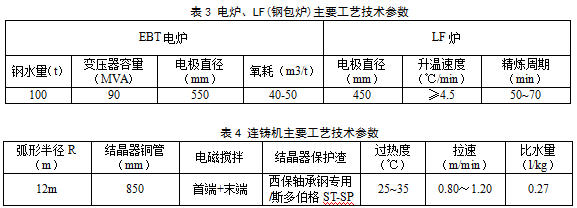

2.3工藝流程

軸承鋼的生產工藝流程為:電爐àLF精煉àVD真空處理à160×225mm2連鑄坯à入坑緩冷—軋材—精整—檢驗—入庫。主要工藝參數見表3和表4。

3 高潔凈軸承鋼生產實踐

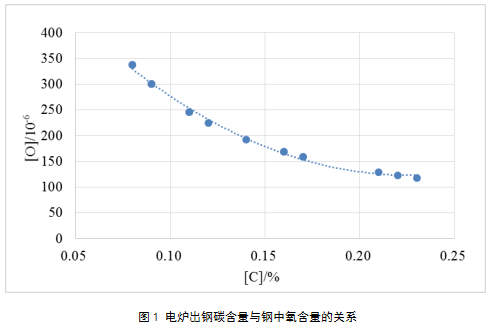

3.1電爐終點[C]含量控制

生產數據統計結果表明:電爐終點[C]·[O]=0.0027~0.0035。高潔凈軸承鋼生產時要求電爐終點[C]≥0.08%,生產實踐中電爐出鋼[C]一般控制在0.08~0.22%之間,鋼中氧含量波動在122.7~437.5×10-6。出鋼碳高,鋼水氧含量相對較低,則脫氧劑加入量將減少,產生夾雜物總量也將減少,有利于控制鋼水潔凈度。因此在電爐冶煉軸承鋼過程中,將[C]控制在0.08%以上,減少鋁脫氧時大量Al2O3夾雜物的生成,脫氧用的鋁在添加完增碳劑后再加入,其加入量根據碳含量確定,減少脫氧初期Al2O3夾雜物的生成量。

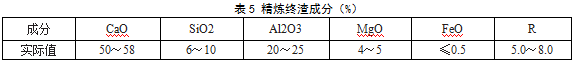

3.2 LF精煉工藝

LF精煉過程通過控制鋼渣的堿度、氧化性及鋼中的酸溶鋁含量,以降低鋼中氧含量。將軸承鋼爐渣堿度控制在合理的范圍內可降低鋼中氧含量、有利于脫硫,但過高的爐渣堿度又會增加D類夾雜物含量,通過試驗對比不同廠家的精煉渣,Z終確定了高堿度、低熔點、流動性好、吸附夾雜物能力強的高堿度精煉渣,并在LF精煉工位將精煉渣的堿度控制4~8,LF精煉過程終渣成分見表5。

同時,根據進站鋼水成分實行一次補鋁,嚴禁二次補鋁,控制成品酸溶鋁目標值為0.015%;?包到工位后首先進行擴散脫氧,并根據渣況補加適量石灰或螢石,控制終渣中ω(FeO+MnO)≤1.0%。

LF精煉前期大電流埋弧操作,保證爐渣發泡效果好,使得鋼水溫度和爐渣溫度能夠迅速提升,有利于脫氧脫硫反應的進行和夾雜物的去除,送電時控制氬氣流量400~600 L/min;根據一次樣鋼水成分補加合金及配碳,然后保證鋼液不裸露,控制氬氣流量300~400 L/min,取LF工位第二次樣后保持白渣操作。根據LF工位第二次樣鋼水成分,進行鋼水成分微調,以滿足鋼水窄成分的控制要求,有利于鋼種性能的穩定。

3.3 VD真空處理工藝

采用深真空對鋼液進行脫氣處理,對鋼液中的氮、氫進行脫除,同時采用真空下吹氬攪拌使鋼渣中的氧化性進一步降低,達到降低軸承鋼中低氣體含量的目的。深真空(<67Pa)時間不低于15 min,進行軟吹(≥15min),軟吹應達到渣面微動但不裸露鋼水。

3.4連鑄工藝

軸承鋼經精煉處理后,鋼中的氧含量已經非常低,澆鑄時采用保護澆鑄,在大包長水口連接處采用氬氣保護,中間包采用整體浸入式水口,以防止二次氧化。同時控制過熱度不超過30℃,低過熱度與拉速合理匹配,結晶器電磁攪拌與末端電磁攪拌充分利用,提高了等軸晶率,同時避免鑄坯中碳的嚴重偏析,改善鑄坯的內部質量。以及全部采取紅包周轉等措施, 確保中間包溫度波動小,控制連鑄過程液面波動在±3mm以內,拉速保持恒定,杜絕卷渣現象。鋼坯全部坑式緩冷,嚴格控制降溫速率和出坑溫度。

3.5鋼坯成分偏析控制

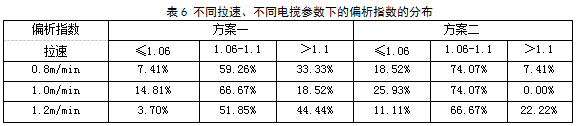

軸承鋼中由于碳含量較高,極易形成碳的宏觀偏析。通過摸索Z優的工藝參數來控制軸承鋼的凝固結構,從而達到控制宏觀碳偏析大小的目的。通過對不同拉速、不同電攪參數試驗,在拉速為1.0m/min,采用方案二電攪參數,生產每爐進行碳偏析的檢驗,碳偏析指數均小于1.10。詳見表6。

3.6軋制工藝

為達到緩慢升溫,鋼坯內外溫度均勻,碳化物液析充分擴散的目的,制定了相應的加熱工藝,根據各段溫度的實際控制制定了小時生產條數,規定了鋼坯高溫擴散時間不小于80分鐘。

控制進入初軋機溫度1150~1200℃,軋前認真檢查軋輥、導位、輥道等,避免損傷軋件表面。軋制過程中,密切注意各道次料型情況,防止出現劃傷、折疊、耳子等缺陷。控制軋制節奏,保證終軋溫度900~950℃,軋后鋼材采取緩冷方式。

為了避免成品在后期冷卻過程中出現白點和端部開裂以及控制液析網狀,要求鋸切溫度>620℃,入坑溫度≥400℃,出坑溫度≤150℃,緩冷時間不小于36h 。并根據北方地區季節變換的特點,對廠房、冷床四周、緩冷區域制定相應的生產控制要點,以保證緩冷效果。

4 工藝效果

4.1鋼中氧、氮、硫、磷等元素的變化規律

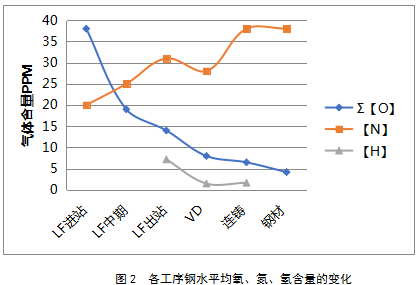

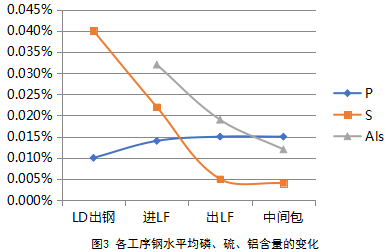

統計電爐出鋼、LF進站、LF出站、中間包工序鋼中鋁、磷、硫、氧、氫、氮等元素的變化規律,結果分別見圖2和圖3。

4.1.1氧、氮、氫含量的變化

各工序鋼水平均氧、氮、氫含量的變化見圖2。

從圖2中可以看出,鋼水中的平均氧含量整體呈下降趨勢,LF精煉處理過程前期下降快,后續處理下降緩慢,成品鋼材中的全氧含量平均達到4.2PPM,Z高值為6.5PPM,Z低可以達到2.3PPM。鋼中的氮含量在精煉和連鑄上升,在VD處理時略有下降。氫含量結晶器內平均值1.7PPM。鋼材中氮含量平均值為38PPM。

4.1.2磷、硫、鋁含量的變化。

各工序鋼水平均磷、硫、鋁含量的變化見圖3。

從圖3中可以看出,鋼水中的磷含量由平均0.0010%增長到0.0015%,去除加入合金帶來的磷,由鋼渣造成的回磷量非常低,后期操作中磷含量的變化不大。LF精煉深脫硫處理后,鋼水中的硫含量平均達到0.005%的水平,以后基本保持穩定,說明采用高堿度精煉渣脫硫效果良好。鋼水中的酸溶鋁含量前期下降較快,后期速度逐漸下降至目標值0.012%,說明一次配鋁的成功,避免精煉過程二次補鋁,減少二次污染。

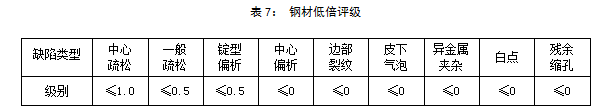

4.2鋼材低倍組織檢驗

鋼材低倍評級見表7,低倍組織形貌見圖4,檢驗結果符合GB/T 18254-2016國家標準的優質鋼的技術要求。

4.3鋼材非金屬夾雜物檢驗

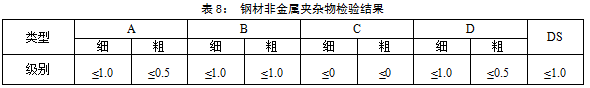

鋼材非金屬夾雜物檢驗結果見表8,結果符合GB/T 18254-2016國?標準技術要求。

4.4頂鍛檢驗

按照YB/T5293-2014金屬材料頂鍛試驗方法進行熱頂鍛檢查,圓鋼表面完好,見圖5。

通過上述工藝生產的軸承鋼已向用戶交貨2000多噸,哈軸、襄軸和洛軸均反饋使用效果良好,說明采用該工藝能夠滿足軸承鋼的質量要求。

5 結論

(1)電爐保證出鋼碳含量≥0.10%;LF精煉控制爐渣堿度5.0~8.0,ω(FeO+MnO)≤1.0%, 保證深真空時間,軟吹時間≥15min;中間包采用整體水口,強化大包保護澆注,可以將全氧含量控制在6PPM以下,同時能夠很好地對夾雜物進行控制。

(2)連鑄過熱度不超過30℃,保持恒溫恒拉速,合理控制結晶器電磁攪拌與末端電磁攪拌,將碳偏析控制在1.1以下。

(3)軋鋼精確控制加熱溫度、保溫時間和緩冷工藝,可以對碳化物液析進行有效控制。

參考文獻

[1]鐘順思,王昌生. 軸承鋼[M]. 北京:冶金工業出版社, 2002.

[2]HOSOKI S. Production and technology of iron and steel in Japan during 1990[J]. ISIJ Inter-national, 1991, 31(4): 315-330.

[3]吳巍,吳偉,劉瀏,等.電爐冶煉軸承鋼GCr15 的生產工藝研究[J].鋼鐵,2006(6)(S):183-185.

(來源:冶金交流中心)