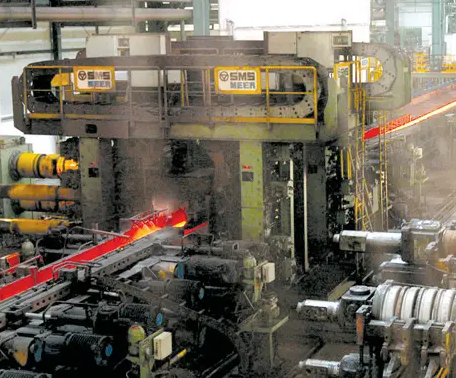

萬能軋機軋輥軸承失效原因分析及使用維護

2022-12-08付輔江

摘 要:軋輥軸承是軋機部件中比較容易磨損和損壞的部件,在軋機生產中,軋輥軸承既保證了軋輥轉動的平順性,同時也起到限制軋輥位置,避免軋輥偏移的作用。因此,軸承的磨損和損壞會直接影響軋制精度和軋機的運行,導致出現殘次品或是生產停滯等問題。本文結合生產實際,對萬能軋機軋輥軸承失效的原因進行了分析,并提出了日常保養維護的相關措施。

關鍵詞:萬能軋機;軋輥軸承;磨損失效;原因分析;日常維護

隨著軋制生產線產能的提升和用戶對軋制產品質量要求的不斷提高,軋輥軸承作為關系軋機設備良好穩定運行的重要零部件,它的使用與保養維護問題也日漸突出。軋機軸承是萬能軋機中主要的消耗件和易損件,在軋機生產中,軋輥軸承既承受著軋件傳遞給軋輥的巨大的軋制力,同時也承受軋輥轉動時帶來的摩擦力,因此,軋輥軸承的磨損問題是比較嚴重的。軋輥軸承的磨損和損壞會導致軋輥發生軸向和徑向的竄動,使軋制精度出現較大偏差,甚至還會造成軋機設備的停滯,使生產受到影響。針對軋機運行中軋輥軸承常見的失效問題,加強對軋輥軸承的保養維護是十分必要的,對提高萬能軋機的生產效率和產品質量、降低生產成本都有重要作用。

一、軋輥軸承的工作特點

1、萬能軋機軸承系的基本構成。萬能軋機軋輥系由一對水平輥和一對立輥組成,每個軋輥兩側都對應有兩個軸承座,軋輥軸承布置在軋輥兩側的軸承座內徑上,與軋輥軸頭相配合,主要起到支撐軋輥并協助軋輥轉動的作用。四列圓珠滾子軸承具有較小的徑向尺寸,良好的機械強度和抗沖擊性能,可在承受巨大軋制力的工況下保持軋輥的穩定和平順轉動。在軋輥的非驅動側裝有一套承受軋輥軸向力,防止軋輥軸向移動的雙列圓錐止推軸承;萬能精軋機軋輥驅動端設有一套單列圓柱滾子外置軸承,用來承受彎輥力;立輥軸承為背靠背安裝的雙列圓錐滾子軸承。

2、萬能軋機軋輥軸承的工作特點。與一般機械設備的軸承相比,軋輥軸承主要具有以下工作特點:

(1)受力較大。軋輥軸承與軸承座為軋輥的支撐機構,在軋制過程中,軋件對軋輥的反作用力會全部傳遞至軸承座與軸承上,因而其承受的軋制力作用力是非常大的。由于軸承座外形尺寸受限,不能大于輥身Z小直徑,且輥頸長度又短,所以軸承上的單位荷載很大,其承受的單位壓力可高達2000~4800MP,是普通軸承的數倍;pv值是普通軸承的3~20倍。因此,要求軋輥軸承必須具有極高的強度。

(2)運轉速度快。萬能軋機出口速度可達每秒數十米,在較高的軋輥運轉速度下,對軸承的潤滑效果和耐磨性都有很高的要求。

(3)工況環境惡劣。首先,軋輥軸承需要承受軋制生產中較高的工況溫度;其次,軋制時環境中還存在有許多污水、氧化鐵皮等雜質物顆粒,這些雜質物顆粒如果進入軸承內,則會使軸承潤滑受到污染,并導致軸承磨損加劇。因此,在軋制生產的惡劣工況環境下,要求軸承具有良好的潤滑性和較高的密封性。

綜上所述,對軋輥軸承的基本要求是強度高、承載能力大、摩擦系數小、耐沖擊,可適應不同速度下的工作;結構方面,要求徑向尺寸應盡量小,具備良好的潤滑條件、冷卻條件和密封性。

二、軋輥軸承失效形式及原因分析

軸承屬于軋機部件中的易損件和消耗件,經過一定的使用周期后就會因磨損嚴重而失效報廢,但如果潤滑和維護不到位,則會加快軸承的磨損,降低其使用壽命,使其提前失效。軸承失效的原因主要為潤滑不良、雜質污染和裝配不當,這三類原因占到了軸承失效原因的70%以上。軋輥軸承幾種典型的失效形式及其原因分析如下:

1、典型的疲勞損壞。主要表現為軸承滾道與滾動體表面出現斷裂變形,并有材料剝落,同時會造成軋輥運轉不良,軋輥出現比較大的軸向或徑向竄動,設備振動明顯;軋輥軋制時,有時還會伴有尖銳刺耳的金屬摩擦聲。其原因是軸承達到設計使用壽命,出現疲勞磨損。當軸承達到設計使用壽命時,必須要對其進行更換。如果日常潤滑保養不當,超載使用或是裝配不良,軸承未達到設計使用壽命時就會出現疲勞損壞,此時就應根據使用情況提前更換新件。

2、出現腐蝕痕跡。主要表現為軸承表面出現紅褐色銹跡,在滾道、滾珠和保持架上有渣狀物,設備運行時振動和磨損增大,出現預載減小或游隙增大。水或其他具有侵蝕性介質的侵入是導致軸承出現腐蝕的根本原因,同時也與軸承的潤滑密封不良有關。解決措施首先應減少水、污垢等與軸承的接觸,周圍環境中不存放帶有腐蝕性的物質;再者就是要提高軸承的密封性,使用耐潮潤滑油與帶密封的軸承。

3、外界顆粒物污染。外界顆粒物的黏附往往會在軸承外套的承載區產生凹痕或剝落,有的凹痕還存在邊緣凸起的情況,繼而?軸承表面變得粗糙;如果外界硬度較高的顆粒物進入軸承滾道或滾珠內,不僅會污染潤滑油,同時在軸承運轉時會導致滾珠與滾道磨損的加劇,并使滾道出現凹痕。外界顆粒物的侵入可能是軸承裝配或是注入潤滑油時帶入的,也有可能是在設備運轉中密封磨損導致的。防治措施:首先在軸承裝配環節應保證周邊環境和裝配工具的清潔,安裝前才能打開軸承包裝;在設備潤滑保養前,要保證潤滑油的潔凈,有污染可能的應對潤滑油進行過濾后再注入;軋機工作場所應遠離磨削加工,經常性地檢查并更換軸承密封系統。

4、過熱損傷。在較高的工況溫度下,過熱損傷也是軋輥軸承比較典型的失效原因之一,外在表現是軸承滾動體、套圈與保持架變藍褪色,軸承滾動體和套圈發生塑性形變,在受熱膨脹作用下,軸承有卡死的可能。軋輥軸承轉速的提高和軋制負荷的增大都會造成軸承的過熱現象,特別是在軸承工作游隙縮小,設備高速、超載運行和潤滑不良的情況下,軸承很容易出現過熱損傷,甚至可能直接報廢。防治措施:一是適當調整和加大軸承的游離間隙,降低運轉阻力;二是改善軸承潤滑狀態,避免過潤滑和潤滑劑貧乏,保證軸承靈活轉動;三是避免設備超速、過載運行,減小軋件、軋輥對軸承的交變荷載沖擊;四是在有外部熱源的情況下,確保均勻緩慢加熱。

5、軸承打滑。表現為軸承表面出現麻點,發生蠕變。原因是軸承配合游離間隙過大,滾珠與滾道間摩擦力不足;在低承載區內,滾珠在滾道上打滑,并在進入承載區時加速;設備運行時快時慢,急劇變速。防治措施:適當調整減小軸承游隙;使用承載能力較低的軸承,設備運行階段保證足夠大的荷載;改善潤滑劑。

6、潤滑不良。表現為在高承載區壓力拋光,低承載區滾道暗灰。造成潤滑不良的原因:一是潤滑劑使用不充足,質量不佳;二是設備運行溫度過高,致使潤滑劑粘附降低,潤滑失效;三是水與外界雜質的侵入,由于軸承端面密封不嚴,冷卻除鱗水、氧化鐵皮等雜質因軸承座端蓋與轉動件支持環的相對轉動,很容易進入軸承座內和軸承游隙空間,繼而造成潤滑油的乳化變質和黏度下降,使軸承磨損加劇,嚴重的會導致燒輥事故。防治措施:提高潤滑劑質量,使用高黏度潤滑劑;保證潤滑劑供應充足,涂抹均勻;提高密封系統的防水性能。

7、劃痕。表現為圓錐滾子和圓柱滾子軸承的滾道在軸向上帶有邊緣隆起,深淺不一的劃痕,劃痕通常按滾子間距分布。主要原因為軸承安裝時,內、外套圈不同軸。對此問題,主要應從設備裝配環節入手,合理使用安裝工具,嚴格按步驟流程操作,如有條件可在安裝時旋轉軸承,以確定軸承內、外套圈配合與對中是否良好。

8、軸承套圈軸向斷裂。軸承套圈軸向斷裂可發生在軸承運轉過程中,也可發生在軸承的拆卸環節。原因是軸承套圈與軸配合過緊或是受力不均勻,長期運轉易導致軸承套圈撕裂;再者也可能是外部熱應力不均所致。防治措施:改善軸承潤滑質量;合理調整軸承套圈位置,避免與周圍部件對磨;改善套圈質量,使用強度與耐磨性更佳的滲碳鋼材質套圈軸承。

三、軋輥軸承的使用及維護措施

1、使用前的注意事項。軸承安裝使用前不可打開包裝,以避免外界環境雜質污染軸承;裝卸時要輕拿輕放,避免劇烈碰撞和摩擦而使軸承損壞。軸承部件應存放在干燥、無腐蝕性物質的場所,長期存放超過防銹期未使用的,應采取必要的清洗和防銹處理。

2、改善軸承使用過程中的潤滑條件。一是要保證油路暢通,使軸承得到充足的潤滑劑供應。下線裝配軋輥時要仔細檢查軸承潤滑情況,對于潤滑不良的應分析原因,采取疏通和緊固措施,對于油管破損無法修復的應予以更換。二是選擇高品質的潤滑油,根據軋輥軸承使用工況宜采用耐高溫、耐水的鋰基脂,適時定量加脂潤滑,同時還應根據季節溫度變化選擇合適的潤滑脂標號;下線裝配和更換軋輥時,清除軸承座中所含雜質后再添加適量清潔的潤滑脂。

3、加強對軸承系的日常檢查保養。軸承座下線后應重新加入潔凈的潤滑脂,加脂時應以新脂從出口溢出為止。排出的舊潤滑脂中如發現里面有鐵粉等異物時,必須分解檢查;如發現其中含有較多水分時,則應對密封圈進行分解檢查,確保密封圈唇部、推力環及補充環密封圈滑動面沒有異物或擦傷,異常情況下應更換密封圈。此外還應做好對軸承的定期檢查,將軸承從座內取出,進行清洗、檢查和調換負荷位置。

4、使用中在線監測軋輥軸承溫度。以往軋輥軸承的損壞都是以電機電流大小為依據的,當電流超過要求時,往往軸承的損壞已非常嚴重或是已報廢,并且換輥也會影響生產。為及時發現軸承磨損情況,可采取在線監測軸承溫度的辦法,生產中利用測溫槍定時測量軸承溫度,發現溫度異常時及時向生產調度匯報,提前做好換輥準備,利用計劃檢修時間換輥,從而避免因軸承損壞造成的非計劃誤時。

四、結語

軋輥軸承是關系軋機生產的關鍵性部件,在惡劣的工況環境下同時也是易于損壞的部件。對此,應對軋輥軸承使用中出現的異常情況做好防范措施,加強對軸承的日常維護,才能減少軸承失效問題的發生,延長軸承使用壽命,從而保證生產,降低成本消耗。

(來源:河北企業)