短應力軋機軸向竄動及彈跳原因分析及改進措施

2022-09-01梁建科

(陜西龍門鋼鐵有限責任公司)

摘 要:介紹了陜鋼集團龍鋼公司軋鋼廠棒材一線生產線短應力軋機的故障及技術改進。短應力軋機在軋鋼作業中,起到至關重要的作業,其穩定性更是決定鋼材成品質量的一大重要因素。根據軋機故障的統計分析,主要有短應力軋機軸向竄動和彈跳問題,分析事故原因:1、定位軸承的失效;2、定位軸承未固定鎖緊;3、調節絲桿與銅法蘭配合間隙大;4、浮套墊圈間隙過大,起不到保護密封的作用加快了銅螺母的磨損;5、浮套墊圈起不到定位作用等。我們針對以上問題制定相關措施進行優化改進,解決軋機竄輥、彈跳等問題,確保生產順行。

關鍵詞:竄動;彈跳;故障分析;優化改進

1、前言

龍鋼公司軋鋼廠棒材一線整體設備是從廣東恒大茂名搬遷回來的設備,結合公司現場經中冶華天設計,該線與2008年立項,2010年11月正式投產,其使用的軋機二代短應力軋機,該類型軋機的尺寸精度控制比較低,軋機的軸向竄動量正常約為0.3-0.6mm之間,竄動過大時超過0.8mm,對調整工的要求較高,特別是在生產∮25切分時直接導致無法生產,嚴重影響了生產節奏。同時軋機下線后因打錯輥造成調節絲盤抱死軋機裝配無法進行,必須更換備件從而造成備件浪費嚴重。根據軋線反饋和軋機表現出的現象。羅列出兩方面問題1、軋輥軸向自由竄動無法控制2、軋機預裝時孔型對正過鋼時上輥向傳動端移動可以控制,但經常因移動量過大在0.8~2mm(絲盤調節范圍是±1.5mm)超出絲盤調節范圍,造成絲盤抱死,嚴重影響了生產順行。

2、短應力線軋機的結構分析

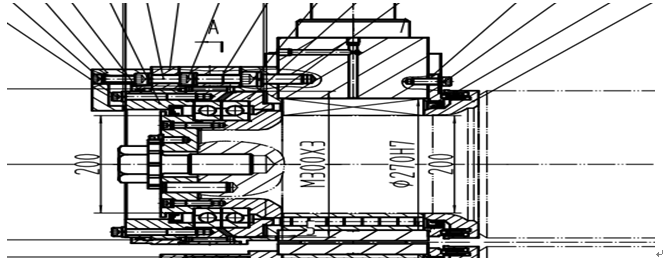

我公司棒一采用的是蘇冶和西重兩個公司的短應力軋機,都屬于二代短應力線軋機,其上下輥由于功能不同,其結構有所不同,上軋輥要求能在軸向進行一定的軸向調節,結構較為復雜,而下輥則直接固定在軸承座上,結構較為簡單,軋輥竄動主要就在上輥發生。非傳動端軸承座的結構分析(圖1)

圖一

2、軋機竄輥故障分析

3.1、軋輥的定位;該軋機定位軸承采用雙列角接觸球軸承,通過上輥壓蓋、端蓋,軸套固定在定位軸承里,壓蓋和定位軸承套壓緊定位軸承外圈,端蓋與頸套緊定位軸承內圈,通過對上輥非傳動端頭部的大螺栓的緊固,將上軋輥與定位軸承套緊密的連接在一起。

3.2、定位軸承的鎖緊固定:定位軸承套經過螺紋與固定在軸承座上的螺紋端蓋連接,可在需要軸向調整時,用蝸輪、蝸桿旋轉定位軸承套對軋輥進行軸向位移,實現對上輥的軸向調節功能,由于螺紋存在間隙,通過安裝在上輥壓蓋上的螺紋壓緊過渡端蓋,同時用上輥壓蓋上的螺紋壓緊軸承外圈,使其有軸向上的預緊,消除軸向間隙,從而確保定位軸承與軸承座牢固的連接在一起,通過以上兩層的連接在一起。

3.3、軸承座與調節絲杠的固定:軸承座通過壓蓋壓緊銅螺母與調節絲杠的緊固連接在一起,銅螺母壓在浮套上固定軸承座。

3.4、調整絲杠與中間支撐塊的固定連接

拉桿通過兩個銅法蘭用24個高強度螺栓壓在絲杠中間臺上,連接可以做旋轉運動帶動上下軸承上下運動。

3.5、中間支撐塊通過梯型鍵定位,防止軋機軸向竄動,同時用兩個大螺栓緊固與軋機底座連在一起。

4、引起軋機竄輥的故障匯總

4.1、軸承使用時間過長軸承游隙變大。造成軋輥竄動。

4.2、上輥定位軸承固定外圈夾持不住造成定位軸承軸向位移。

4.3、調節絲杠與銅法蘭內徑的配合間隙過大,造成過鋼時上下軸承座相對位移。

4.4、浮套墊圈的內徑間隙過大對密封圈不起保護作用加快銅螺母磨損,從而引起軸承座位移而錯輥。

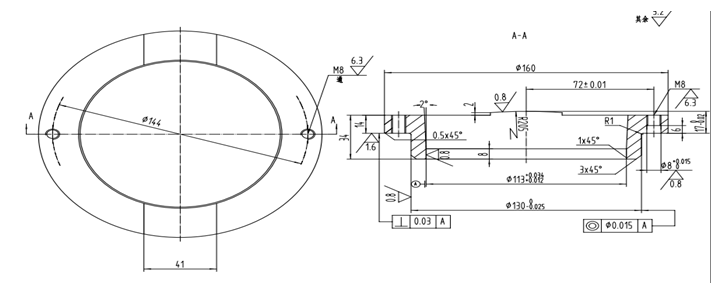

4.5、浮套墊圈的型狀為如(圖2)不起定位作用。只起在軋輥裝配時軸承座找正利于裝配和軋制過程中軸承與內套配合均勻同時軸承受力均勻,提高軸承的使用壽命。

圖二

5、軋機竄輥故障處理措施

5.1、軸定位軸承安裝做好記錄到期更換,或測試后使用。

5.2、上輥定位軸承固定外圈處,將壓定位軸承的絲盤處由原來的10mm長度,加長為10.5-11mm,使絲盤能夠壓實定位軸承外圈,以防定位竄動。在裝配時將退出先將端蓋4個螺絲上緊固后再將絲盤奏步壓緊軸承外圈。

5.3、調節絲杠與銅法蘭原來的?向配合由原來的0.2mm左右改為0.05-0.10mm?軸向配合不得大于0.2mm使其配合緊密,調節絲杠中間平臺處必須光滑以免壓緊后轉不動,加長油路使其潤滑良好轉動也可以保證靈活。

5.4、將浮套墊圈改為球面墊圈同時將原來內徑的5mm間隙改為2mm的間隙,使其在裝配時對密封有一定的保護力,使密封不易變形,而減少軸承座易進氧化渣磨損快而造成零件失效的左右晃動而竄輥。

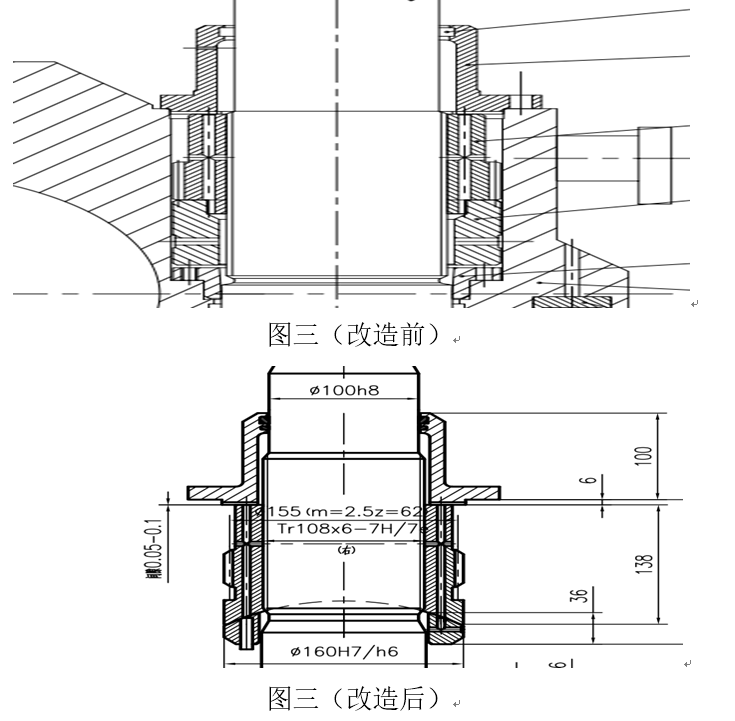

5.5、將浮套墊圈改為球面墊圈,如(圖3)銅螺母與球面墊圈接觸處改為凹面與球面墊圈的球面緊密接觸,保證了銅螺母在壓緊時可以和絲杠自動找中,同時不發生位移,從而避免了竄動。

5.6、因下輥簡單,我們除對定位軸承外圈壓蓋采取0.1-0.2mm,保證加實軸承外,對球面墊圈采取同樣的方法改進。

6、軋機彈跳故障分析

在軋機彈跳的方面主要是在大輥徑時突然出現彈跳值較大,有時大于0.5mm,嚴重影響鋼材的負差控制,經我們對軋機進行解體測量,查找問題,主要問題是軋機上輥軸承座在過鋼時有向上跳動的現象,主要是以下幾方面影響軋機的彈跳。

6.1、軋機的平衡裝置,阻尼體力度不夠。

6.2、銅螺母間隙較大。

6.3、壓蓋與銅螺母之間有間隙,大約為0.2mm以下。

6.4、銅法蘭與絲杠平臺間隙過大。

7、軋機彈跳竄輥故障處理措施

7.1、在軋機平衡方面我們對阻尼體要求廠家增加了200公斤的力(還要考慮反力不能過大,否則造成壓下壓不動或壓下易壞),因在大輥徑時,阻尼體推桿太長反力小,在阻尼體下加墊塊以增強阻尼體的反力。

7.2、對銅螺母的螺紋尺寸進行嚴格測量,對不符合尺寸的進行更換,減小因銅螺母的螺紋間隙。

7.3、對壓蓋處我們采取對壓臺球面處的尺寸加高,比銅螺母平口處高0.6-0.8mm,使其壓實銅螺母不留間隙,消除彈跳。

7.4、銅法蘭與絲杠平臺的間隙控制在0.15~0.2mm平臺處必須光滑潤滑良好。

8、結束語

通過對軋機工作原理的了解、對原設計不足的查找、出現故障的原因分析,綜合維修維護經驗,進行了相應的技術改造,取得了良好的效果,軋機性能得到充分保證。有力保障了棒材一線生產高效順行,軋機裝配質量得到保障,員工勞動強度明顯下降,大幅度提升了軋鋼效益。

參考文獻

【1】《軋鋼》2012年02期 短應力軋機精度的改進措施 王鋒 代賓 蘭剛

【2】《柳鋼科技》2008年04期 棒材短應力軋機軋輥軸向竄動的分析與處理 曾仙斌

【3】《軋鋼》1995年05期 對短應力軋機軸向竄動的探討 嚴風榮 任浩

【4】《山西機械》2003年1期 短應力線軋機的結構特點分析 高晉芳

(來源:陜鋼集團龍鋼公司)