某輕型卡車傳動軸異響的問題處理

2022-06-15吳兆亮

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

摘 要:傳動軸作為整車傳遞動力的重要零部件,其NVH性能嚴重影響著整車的NVH性能。文章介紹了某輕型卡車傳動軸異響的問題處理過程,從傳動軸動平衡、系統共振、傳動軸夾角等方面進行問題的排查,并Z終解決異響問題。

關鍵詞:異響;共振;傳動軸夾角

前言

隨著社會的發展,用戶對汽車產品的舒適性要求越來越高,特別是汽車NVH 性能越來越受到用戶的關注。傳動軸作為整車傳遞動力的重要零部件,其NVH 性能嚴重影響著整車的NVH 性能。某輕型卡車在開發驗證時發現了整車異響問題,經過分析確認,整車異響源為傳動軸。

1 故障現象

試驗人員在對新車進行驗證時,發現在高速行駛時(60km/h 以上),整車有“嗡嗡嗡”的異響,且隨著車速的提高,異響逐漸的增大。經過專業評價人員對多個系統的評估確認,找到整車異響源為傳動軸。

2 故障調查

傳動軸異響通常有三個原因:1、傳動軸動平衡不良;2、傳動軸與動力系統共振;3、傳動軸夾角不合理。

2.1 動平衡不良排查

對故障車傳動軸的動平衡進行檢測,發現傳動軸均符合設計要求,動不平衡量小于40gcm。輕卡傳動軸產品均執行此動平衡的標準,無不良現象產生,故排除動平衡不良的因素。

2.2 傳動軸與動力系統共振排查

對傳動軸的臨界轉速進行計算,根據汽車設計[1],傳動軸臨界轉速按式(1)計算:

其中D 為傳動軸軸管外徑,d 為傳動軸軸管內徑,L 為傳動軸長度,將傳動軸外徑69mm,內徑63mm,長度850mm經過計算,傳動軸臨界轉速為15518rpm,再考慮1.5 的安全系數,Z小臨界轉速可達到10345rpm。

同時計算傳動軸工作的Z大頻率[2]。

其中Vmax為Z大車速,ig 為變速箱Z高檔的傳動比,io為主減速器傳動比,K 為發動機轉矩主諧量階數(四缸四沖程發動機,主諧量階數為2),r 為車輪滾動半徑。

將Vmax=120km/h,ig=0.77,io=6.142,K=2,r=0.360m代入式(2),經計算得f=158Hz。轉化為轉速即為9480rpm,小于傳動軸臨界轉速10345rpm。

因此排除傳動軸與動力系統共振的因素。

2.3 傳動軸夾角不合理的排查

對傳動軸的夾角進行校核[1],傳動軸夾角示意如圖1。

經過校核,傳動軸在各種工況下夾角如表1 所示,當量夾角在空載下達到3.9°,比設計推薦的允許當量夾角3°大。因此,傳動軸設計當量夾角過大可能是造成傳動軸異響的原因。

基于以上理論分析,對傳動軸夾角進行優化設計。

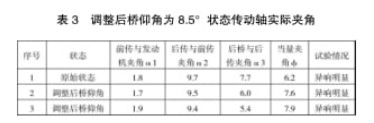

根據之前理論分析的傳動軸夾角結果,分析調整后橋仰角,減小α3,可以減小當量夾角φ。原設計狀態后橋仰角為7.5°,調整后橋仰角為8.5°后,校核結果如表2 所示。校核結果顯示后橋仰角增加到8.5°后,傳動軸單個夾角α2、α3 減小,當量夾角φ顯著減小,空載狀態下僅1.9°。相比原設計狀態,減小2°。

調整后橋仰角為8.5°進行驗證:在后橋鋼托處增加1°斜墊鐵,調整后橋仰角為8.5°,試裝2 臺車進行驗證;試驗人員反饋,異響更為明顯,比老狀態更差。

以上驗證結果與理論分析存在較大差異。因此,決定對傳動軸夾角進行實測。對1 臺下線車輛原始狀態車輛及調整后橋仰角狀態2 臺車輛采用三坐標進行傳動軸夾角測量,測試結果如表3 所示。

以上實測結果與理論分析有很大差異。從實測結果來看,原設計狀態的車輛,實際當量夾角達到了6.2°,遠超一般要求的3°。

對以上實物與理論存在的偏差進行調查,發現,發動機位置在Z 方向上,實際狀態比理論狀態低12mm。而因為問題車型軸距較短(2800mm),前傳設計長度僅472mm,傳動軸夾角受安裝位置偏差影響極大(實物狀態比理論相差2.6°)。

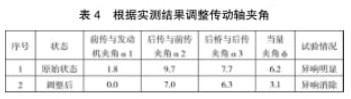

根據實物狀態,用在傳動軸中間吊掛處增加10mm墊鐵的方法,對傳動軸夾角進行調整,并進行實測,結果如表4所示。

因此,可以判斷傳動軸異響是由于傳動軸夾角過大造成。在減小傳動軸夾角,特別是傳動軸當量夾角后,異響改善明顯。

3 結論

1)傳動軸異響的排查應系統排查,從傳動軸動平衡、系統共振、傳動軸夾角全面系統排查;

2)問題分析時,應理論與實際測試(測量)相結合,避免僅僅根據理論值進行問題排查,做出錯誤的判斷;

3)傳動軸夾角不合理,通常容易產品批量性問題發生,需要在設計開發驗證階段做充分的驗證評價,避免產品上市后產生批量性用戶投訴;

4)通過故障處理,更充分說明傳動軸當量夾角要求小于3°的必要性。

來源:《汽車實用技術》